Czego dowiesz się z tej strony?

Zapraszamy do wysłuchania podcastu

Jak wybrać technologię oznakowania dla różnych typów sprzętu spawalniczego?

W firmach spawalniczych występuje ogromne zróżnicowanie sprzętu – od drogich elektronarzędzi pracujących w ekstremalnych warunkach po drobne narzędzia ręczne. Wybór właściwej metody oznakowania majątku to klucz do efektywnej ewidencji i eliminacji strat wynikających z zagubienia czy kradzieży narzędzi. Decyzja powinna uwzględniać specyfikę środowiska pracy, wartość sprzętu oraz relację kosztów do oczekiwanych korzyści.

- Technologia RFID dla sprzętu premium – idealna do oznaczania wartościowych elektronarzędzi i urządzeń spawalniczych pracujących w trudnych warunkach. Tagi RFID są odporne na pyły spawalnicze, wilgoć, temperatury do 200-250°C oraz zabrudzenia. Odczyt odbywa się automatycznie bez kontaktu wzrokowego, nawet gdy narzędzie jest pokryte smarem czy farbą. System umożliwia jednoczesne skanowanie kilkudziesięciu przedmiotów w sekundę, co drastycznie przyspiesza inwentaryzację i wydawanie sprzętu.

- Kody kreskowe dla drobnych narzędzi – ekonomiczne rozwiązanie do oznaczania mniej wartościowych przedmiotów jak klucze, gwintowniki czy drobne elementy ręczne. Koszty wdrożenia są znacznie niższe niż w przypadku RFID, jednak technologia ta ma ograniczenia w środowisku spawalniczym. Kody kreskowe wymagają bezpośredniego kontaktu wzrokowego ze skanerem, są podatne na uszkodzenia mechaniczne i zabrudzenia, co sprawia że nie sprawdzą się przy sprzęcie pracującym w ciężkich warunkach przemysłowych.

- Model hybrydowy – najbardziej efektywne kosztowo podejście łączące obie technologie. Wartościowy sprzęt spawalniczy oznaczany jest trwałymi tagami RFID zapewniającymi pełną kontrolę i automatyzację, podczas gdy drobne narzędzia otrzymują etykiety z kodami kreskowymi. Takie rozwiązanie pozwala zoptymalizować koszty wdrożenia przy jednoczesnym zachowaniu wysokiej skuteczności ewidencji całego majątku firmy.

- Specjalne tagi przemysłowe dla ekstremalnych warunków – w środowisku spawalniczym warto stosować wzmocnione znaczniki RFID klasy przemysłowej o stopniu ochrony IP68 lub IP69K. Wykonane ze stali nierdzewnej lub specjalnych polimerów tagi są odporne na chemikalia, korozję, uderzenia i wibracje. Mogą być montowane wewnątrz obudowy urządzenia, co dodatkowo chroni je przed uszkodzeniem i sprawia że są praktycznie niewidoczne dla potencjalnych złodziei.

- Czytniki mobilne i stacjonarne – wybór urządzenia odczytującego zależy od organizacji pracy. Przenośne kolektory danych zapewniają swobodę poruszania się po hali produkcyjnej i umożliwiają sprawną inwentaryzację bezpośrednio na stanowiskach spawalniczych. Bramki stacjonarne RFID automatycznie rejestrują przemieszczanie sprzętu pomiędzy strefami, co eliminuje ryzyko wyniesienia cennego majątku poza halę bez odpowiedniej dokumentacji.

Hybrydowe oznakowanie majątku – RFID i kody kreskowe w jednym systemie

Łączymy precyzję technologii radiowej z niskimi kosztami tradycyjnego etykietowania, aby zapewnić pełną kontrolę nad zróżnicowanym parkiem maszynowym w branży spawalniczej.

W warunkach ekstremalnych, takich jak wysokie zapylenie czy wilgoć, identyfikacja majątku jest istotnym elementem prowadzenia skutecznej produkcji. Nasze rozwiązanie obsługuje różnorodne metody identyfikacji narzędzi jednocześnie, co pozwala na precyzyjne znakowanie spawarek czy szlifierek za pomocą wytrzymałych etykiet RFID UHF. Tagi te oferują wysoką odporność na trudne warunki (normy IP67/IP68) i montaż na metalowych powierzchniach, podczas gdy drobniejsze akcesoria można tanio ewidencjonować za pomocą standardowych oznaczeń.

Zastosowanie mieszanego modelu pozwala na obniżenie kosztów utrzymania narzędziowni nawet o 40% w porównaniu do tradycyjnych metod. Wykorzystanie platformy, w której kod kreskowy integruje się z systemem narzędziowni, zapewnia pełną przejrzystość stanów magazynowych przy kontrolowanym budżecie wdrożeniowym. Skontaktuj się, aby dobrać optymalny mix technologii dla Twojego majątku.

Oznaczając 70-80% wartościowego sprzętu tagami RFID, a pozostałe 20-30% kodami kreskowymi, zyskujesz pełną kontrolę nad zasobami przy kontrolowanych kosztach wdrożenia.

Ewidencja środków trwałych i elektronarzędzi w czasie rzeczywistym

Nasze systemy transformują tradycyjną inwentaryzację w dynamiczne monitorowanie zasobów, eliminując straty czasu na poszukiwanie niezbędnego wyposażenia.

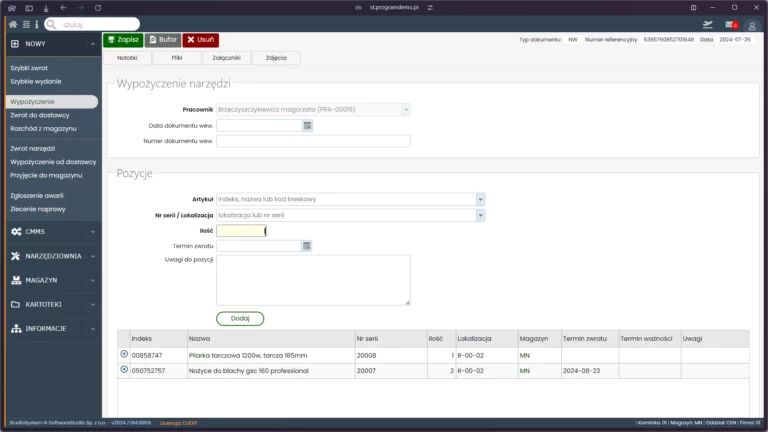

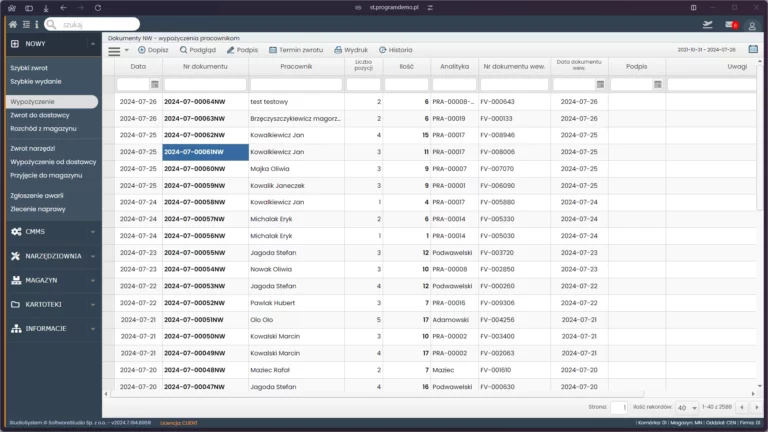

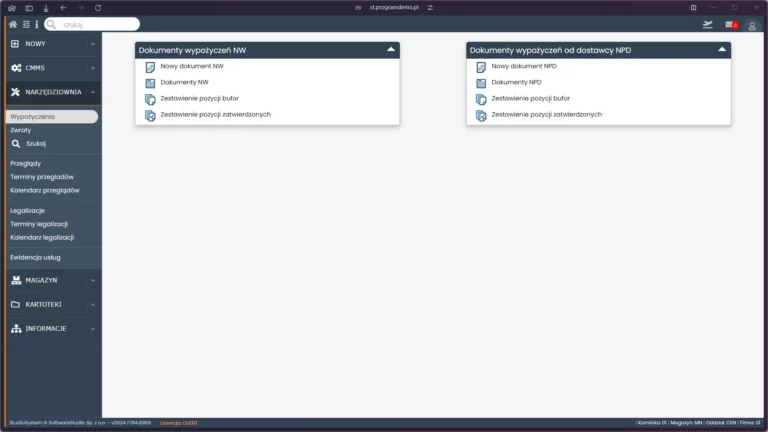

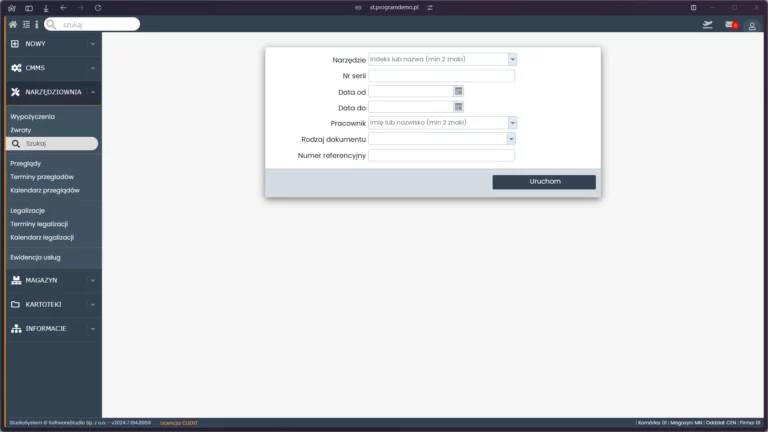

Nasz program pozwala na stałe monitorowanie lokalizacji każdego narzędzia i maszyny, co skutecznie zapobiega kradzieżom oraz zagubieniom. Proces rozpoczyna się od unikalnego oznakowania sprzętu, co umożliwia śledzenie każdego przedmiotu i natychmiastową identyfikację osoby, która aktualnie z niego korzysta. Takie podejście wprowadza porządek w warsztacie oraz podnosi odpowiedzialność wśród pracowników, zapewniając pełną historię wydań i zwrotów dostępną na wyciągnięcie ręki.

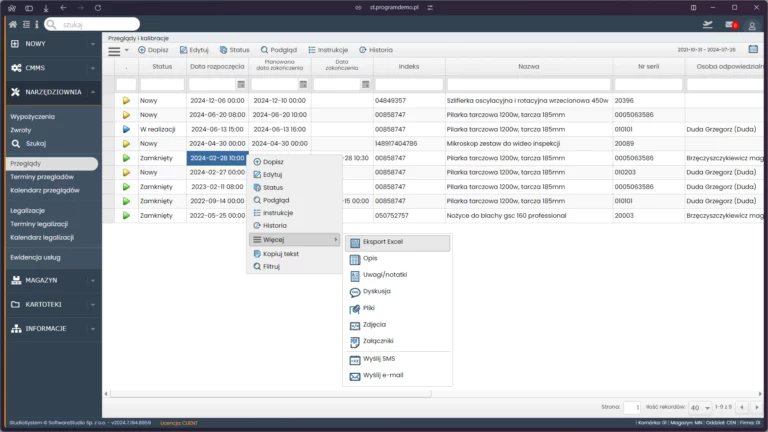

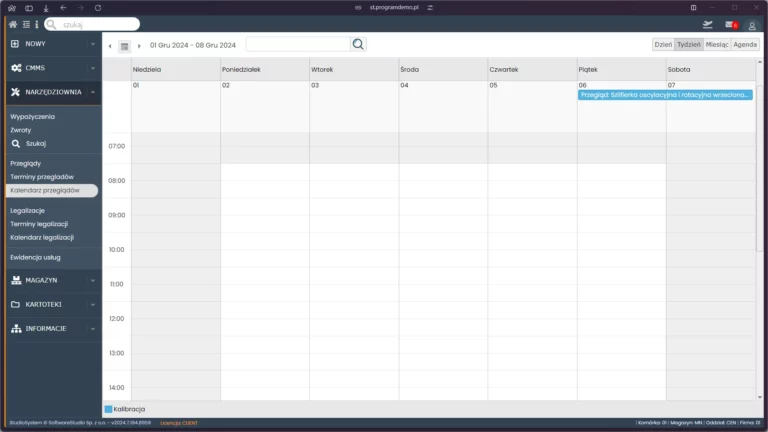

Wykorzystując mobilny dostęp do danych, pracownicy mogą zgłaszać wydania bezpośrednio z miejsca pracy, co przyspiesza obieg informacji i eliminuje opóźnienia. System automatycznie dokumentuje historię eksploatacji elektronarzędzi, w tym terminy przeglądów i koszty serwisu, co pozwala na przeprowadzenie inwentaryzacji błyskawicznie i bezbłędnie. W rezultacie firma budowlana lub produkcyjna minimalizuje straty spowodowane nieefektywnym wykorzystaniem sprzętu i znacząco podnosi zyski dzięki cyfrowej ewidencji majątku.

Każdy środek trwały i elektronarzędzie otrzymuje unikalny identyfikator, dzięki czemu wiesz w czasie rzeczywistym, gdzie jest sprzęt, kto go używa i jaki jest jego stan techniczny.

System ewidencji w czasie rzeczywistym daje pełną kontrolę nad każdym elementem majątku – od mebli biurowych przez komputery, po spawarki i szlifierki. Dzięki automatycznemu śledzeniu lokalizacji i historii użytkowania eliminujesz chaos i straty czasu na poszukiwanie sprzętu, jednocześnie zwiększając odpowiedzialność zespołu.

| Funkcjonalność | Jak działa | Realna korzyść dla firmy |

|---|---|---|

| Jednokrotne oznakowanie sprzętu | Każdy środek trwały otrzymuje unikalny tag (RFID/kod kreskowy) przy wprowadzeniu do systemu | Eliminacja ręcznego wpisywania danych – jeden skan i sprzęt jest w bazie z pełną historią |

| Śledzenie wydań i zwrotów | Automatyczna rejestracja, kto pobrał elektronarzędzie, kiedy i na jak długo | Koniec z „zaginięciami” sprzętu – każdy pracownik wie, że jest monitorowany |

| Historia eksploatacji | System rejestruje przeglądy, naprawy, koszty serwisu dla każdego narzędzia | Przewidujesz awarie i planujesz budżet na konserwację zamiast reagować po fakcie |

| Przypisanie do pracowników | Każde wydanie łączy sprzęt z konkretną osobą w bazie | Odpowiedzialność za stan techniczny – pracownicy dbają o narzędzia jak o własne |

| Integracja z kolektorami mobilnymi | Wydawanie sprzętu bezpośrednio na hali bez powrotu do magazynu | Oszczędność czasu produkcyjnego – operator nie musi przechodzić przez pół zakładu |

| Szybka inwentaryzacja | Skaner odczytuje wszystkie tagi w pomieszczeniu w kilka sekund | Redukcja czasu audytu z tygodni do kilku godzin – realny przykład z firm produkcyjnych |

Przykład zastosowania: szlifierka z tagiem RFID

- Pracownik skanuje tag szlifierki kolektorem mobilnym przy pobraniu z magazynu

- System automatycznie rejestruje: datę i godzinę, osobę odpowiedzialną, planowany czas zwrotu

- Po zakończeniu pracy następuje zapis stanu technicznego (zużycie tarcz, ewentualne uszkodzenia)

- Historia pokazuje, że szlifierka wymaga przeglądu co 200 godzin – system wysyła alert przed przekroczeniem limitu

- Menedżer widzi w raporcie, że to narzędzie generuje wysokie koszty napraw – decyduje o zakupie nowego modelu

Eliminacja kradzieży i przywłaszczeń

- Każdy pracownik wie, że sprzęt jest kontrolowany – psychologiczny efekt odstraszający

- System alarmuje o niezwróconym sprzęcie po upływie planowanego terminu

- Raport pokazuje, kto najczęściej przetrzymuje narzędzia – podstawa do rozmowy z zespołem

- Dane z inwentaryzacji pozwalają wykryć braki natychmiast, nie po miesiącach

Przyspieszenie procesów magazynowych i produkcyjnych

- Wydawanie sprzętu na hali bez powrotu do centralnego magazynu – oszczędność 15-30 minut na operację

- Automatyczne uzupełnianie dokumentacji – koniec z ręcznym wypełnianiem kart wydań

- Pracownik produkcji sam skanuje potrzebne narzędzia – magazynier obsługuje tylko wyjątki

- Inwentaryzacja roczna: zamiast tygodni pracy całego zespołu – kilka godzin z kolektorem RFID

Kontrola kosztów eksploatacji

- System agreguje koszty serwisu dla każdego środka trwałego – widzisz, które urządzenia są „studnią bez dna”

- Planowanie budżetu na podstawie rzeczywistych danych historycznych, nie szacunków

- Automatyczne przypomnienia o przeglądach technicznych – unikasz kar za brak certyfikatów

- Raport pokazuje wykorzystanie sprzętu – identyfikujesz nadmiar lub niedobór konkretnych narzędzi

Zarządzanie narzędziami ręcznymi – koniec z zagubieniem i przywłaszczeniem

Wdrożenie precyzyjnej ewidencji nawet najdrobniejszych elementów wyposażenia pozwala wyeliminować chaos i zbędne wydatki na ciągłe dokupywanie sprzętu.

Ciągłe dokupywanie drobnego sprzętu, jak gwintowniki czy klucze, generuje niepotrzebne koszty, które można łatwo zredukować poprzez systematyczne monitorowanie zasobów. Zapewniamy pełną kontrolę nad narzędziami, rejestrując każde wydanie i zwrot, co pozwala uzyskać przejrzystość w zarządzaniu i znacząco zmniejsza straty oraz zwiększa odpowiedzialność wśród personelu. Dzięki takiemu podejściu można szybko zweryfikować, kto i kiedy korzystał z konkretnego sprzętu, co eliminuje problem „zapominania” o zwrocie pobranego wyposażenia i ogranicza nieplanowane zakupy.

Oznakowanie regałów kodami kreskowymi lub prowadzenie cyfrowej ewidencji skrzynek z narzędziami pozwala dokładnie śledzić ich zawartość i monitorować wypożyczenia w czasie rzeczywistym. Odpowiednia kontrola nad zasobami to istotny sposób na minimalizację ryzyka kradzieży, ponieważ przypisanie użytkownika do konkretnego przedmiotu tworzy pełną historię wydań dostępną na wyciągnięcie ręki. Świadomość monitorowania drastycznie redukuje przywłaszczenia, co w połączeniu z automatyzacją procesów pozwala odzyskać kontrolę nad majątkiem firmy i podnieść efektywność pracy całego zespołu.

Nawet najtańsze narzędzia ręczne zasługują na kontrolę – prosty system kodów kreskowych na regałach kończy z chaosem i ciągłymi stratami.

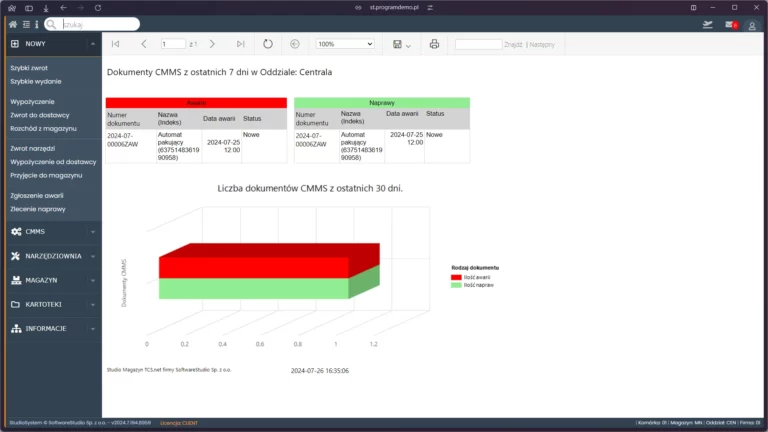

Oprogramowanie do rejestrowania przestojów i zarządzania awariami spawarek

Nasze systemy CMMS pozwalają na błyskawiczne raportowanie usterek, co istotnie wpływa na rentowność produkcji poprzez minimalizację nieplanowanych przerw w pracy.

Operatorzy mogą natychmiast zgłaszać awarie maszyn i urządzeń bezpośrednio z telefonu lub tabletu, korzystając z mobilnej wersji systemu. Skanowanie kodów QR na urządzeniach spawalniczych umożliwia automatyczne wygenerowanie zlecenia naprawy i bezzwłoczne powiadomienie odpowiednich serwisantów, co skraca czas przestoju i eliminuje błędy w komunikacji.

System gromadzi precyzyjne dane o każdej naprawie, co pozwala na ciągłe monitorowanie stanu technicznego maszyn oraz analizę czasu trwania awarii i wydajności zespołu technicznego. Dzięki pełnej historii eksploatacji powiązanej z kartoteką każdej spawarki, kadra zarządzająca może podejmować rzetelne decyzje o wymianie urządzeń lub optymalizacji harmonogramu konserwacji, co wydłuża żywotność parku maszynowego. Wdrażając nowoczesny system utrzymania ruchu, firma zyskuje pełną kontrolę nad kosztami operacyjnymi i zapewnia ciągłość procesów wytwarzania.

Szybkie zgłoszenie przestoju przez operatora i automatyczne przypisanie technika skraca czas awarii o ponad 60%, co w produkcji przemysłowej oznacza dziesiątki tysięcy złotych oszczędności rocznie.

W produkcji zbiorników hydraulicznych każda godzina przestoju oznacza wymierne straty finansowe, dlatego niezbędne jest narzędzie do szybkiego zgłaszania awarii i analizy, które maszyny spawalnicze generują największe koszty. Szybkie zgłoszenie przestoju przez operatora i automatyczne przypisanie technika skraca czas awarii o ponad 60%, co w produkcji przemysłowej oznacza dziesiątki tysięcy złotych oszczędności rocznie.

| Funkcja systemu | Sposób działania | Korzyść dla produkcji |

|---|---|---|

| Zgłoszenie awarii przez operator QR/RFID | Operator skanuje kod QR lub RFID na maszynie spawalniczej, system automatycznie tworzy zgłoszenie do działu utrzymania ruchu i rozpoczyna naliczanie czasu przestoju | Eliminacja opóźnień w zgłaszaniu awarii i natychmiastowy start procedury naprawczej, co skraca czas przestoju o minimum 60% |

| Aplikacja mobilna dla operatorów | Natychmiastowe zgłoszenie awarii bezpośrednio z telefonu lub tabletu, bez konieczności uruchamiania komputera stacjonarnego | Błyskawiczna reakcja działu serwisowego i redukcja czasu przestoju dzięki eliminacji barier w komunikacji |

| Automatyczne powiadomienia i przypisanie zadań | System wysyła powiadomienia push do wyznaczonych serwisantów i automatycznie przypisuje zadania naprawcze na podstawie kompetencji i dostępności | Skrócenie czasu reakcji techników utrzymania ruchu i natychmiastowe rozpoczęcie naprawy, zamiast oczekiwania na delegację ręczną |

| Raporty MTTR, MTBF i czasu awarii | Automatyczne generowanie raportów dziennych ze średnim czasem naprawy, średnim czasem między awariami i całkowitym czasem przestoju każdej maszyny | Identyfikacja urządzeń spawalniczych o najgorszej niezawodności i możliwość planowania konserwacji zapobiegawczej zamiast napraw awaryjnych |

| Analiza danych do podejmowania decyzji | System przetwarza dane historyczne o awariach, kosztach napraw i czasie przestojów, wskazując urządzenia wymagające wymiany lub modernizacji | Decyzje o naprawie vs wymiana urządzenia oparte na rzeczywistych danych finansowych, a nie intuicji, co eliminuje nieuzasadnione wydatki kapitałowe |

| Integracja z ewidencją majątku | Historia awarii powiązana z kartoteką maszyny, koszty serwisu i harmonogram konserwacji dostępne w jednym miejscu | Pełna wiedza o stanie technicznym każdego urządzenia spawalniczego i automatyczne przypomnienia o terminach przeglądów, co zapobiega awariom |

Zastosowanie w firmie produkującej zbiorniki hydrauliczne

- Operator zauważa usterkę spawarki i błyskawicznie zgłasza ją przez skan kodu QR – technik otrzymuje powiadomienie w czasie rzeczywistym i rozpoczyna naprawę w ciągu kilku minut

- Dział utrzymania ruchu analizuje raporty MTBF i identyfikuje dwie spawarki o najwyższej awaryjności, podejmując decyzję o ich wymianie przed sezonem wzrostu zamówień

- Kierownik produkcji sprawdza w systemie, które urządzenia generują największe koszty przestojów i priorytetyzuje inwestycje w nowy sprzęt spawalniczy

- Automatyczne raporty dzienne pokazują, że średni czas naprawy MTTR spadł z 120 do 45 minut, co przekłada się na wzrost produkcji o 15% bez dodatkowych inwestycji

- System przypomina o terminach przeglądów konserwacyjnych spawarek, co redukuje liczbę nieplanowanych awarii o 40% i stabilizuje harmonogram produkcji

System obiegu pojemników zwrotnych z technologią RFID

Nasze rozwiązanie pozwala na precyzyjne śledzenie kontenerów, skrzyniopalet oraz pojemników KLT, co eliminuje ich bezpowrotne straty i optymalizuje koszty logistyczne.

Nasz system wykorzystuje tagi RFID montowane na pojemnikach oraz czytniki mobilne do błyskawicznej identyfikacji zasobów opuszczających zakład. Dzięki zastosowaniu automatyzacji procesów ewidencjonowania i kontroli, każda jednostka transportowa jest rejestrowana w momencie wydania kontrahentowi, co pozwala na stałe monitorowanie jej aktualnej lokalizacji. Wprowadzenie automatyzacji dzięki technologii radiowej pozwala odczytać setki tagów w sekundę, co istotnie przyspiesza operacje wyjazdowe i eliminuje błędy ludzkie.

Centralna baza danych gromadzi kompletną historię obrotów magazynowych, umożliwiając szybkie generowanie raportów o przetrzymywaniu pojemników przez konkretnych odbiorców. Bardzo istotne jest również wykorzystanie funkcji dodawania zdjęć i dokumentów, która pozwala na udokumentowanie stanu technicznego kontenera przed i po jego powrocie od klienta. Dzięki temu zyskujemy rzetelne dowody w procesach reklamacyjnych oraz pełną kontrolę nad cyklem życia opakowań wielorazowych.

System RFID dla pojemników zwrotnych kończy z chaosem w ich obiegu – widzisz w czasie rzeczywistym, gdzie są Twoje kontenery, kto je przetrzymuje i automatycznie rozliczasz straty.

Peryferia i oprogramowanie – kompletny zestaw do startu

Wybór odpowiedniego zestawu urządzeń peryferyjnych oraz stabilnego oprogramowania stanowi fundament efektywnej kontroli zasobów w każdym przedsiębiorstwie produkcyjnym czy budowlanym.

Kompleksowe wdrożenie systemu ewidencji nie wymaga skomplikowanych integracji z obecną infrastrukturą IT, ponieważ oferujemy niezależne rozwiązania działające w oparciu o licencję wieczystą. Fundamentem sprzętowym są czytniki mobilne, takie jak wydajne kolektory danych Motorola MC9190-G, które dzięki zaawansowanej technologii skanowania pozwalają na błyskawiczną identyfikację nawet zabrudzonych lub uszkodzonych kodów. Cały proces uzupełniają anteny UHF oraz bramki RFID montowane przy wejściach na halę, które automatyzują rejestrację wydań i zwrotów bez angażowania personelu.

Właściwe znakowanie przedmiotów to kolejny etap, w którym wykorzystujemy trwałe tagi RFID dopasowane do powierzchni metalowych spawarek oraz specjalistyczne drukarki etykiet termotransferowych do oznaczania regałów. Nasz autorski system TCS.net automatyzuje gospodarkę narzędziową, przejmując kontrolę nad pełnym cyklem życia sprzętu od zakupu po likwidację. Czas uruchomienia takiego środowiska wynosi zazwyczaj od 6 do 10 tygodni, obejmując audyt, dostawę peryferiów oraz szkolenie zespołu z obsługi mobilnej ewidencji.

Kompletne wdrożenie wymaga oprogramowania, tagów RFID/kodów kreskowych, czytników mobilnych i drukarki etykiet – otrzymujesz niezależny system działający bez integracji z obecnymi narzędziami IT.

Etapy wdrożenia systemu w firmie spawalniczej

Wdrożenie profesjonalnego systemu ewidencji w zakładzie spawalniczym to proces zaplanowany w sposób, który nie zakłóca bieżących procesów produkcyjnych i zapewnia szybki zwrot z inwestycji.

Proces rozpoczyna się od krótkiego, trwającego 1-2 dni audytu narzędziowni i majątku, podczas którego inwentaryzujemy sprzęt i identyfikujemy priorytety wdrożeniowe. Następnie w ciągu 3-5 dni roboczych wykonujemy import danych z dotychczasowych arkuszy Excel do bazy SQL, co pozwala na automatyzację gospodarki narzędziowej i walidację kartotek bez ręcznego przepisywania informacji.

Kluczowym i najbardziej czasochłonnym etapem jest oznaczanie majątku tagami RFID oraz kodami kreskowymi, co zajmuje od 2 do 4 tygodni; przykładowo, oznakowanie 1000 pozycji zajmuje zazwyczaj 2-3 dni pracy dwóm osobom. Po zakończeniu znakowania przeprowadzamy tygodniowe szkolenia dla magazynierów i kadry zarządzającej oraz uruchamiamy pilotaż, który w ciągu 2-4 tygodni pozwala na przetestowanie systemu w wybranym obszarze przed pełnym startem.

Transparentny proces wdrożenia w 6 etapach trwa 6-10 tygodni i nie przerywa bieżącej produkcji – po 1-3 miesiącach inwestycja się zwraca dzięki eliminacji strat i wzrostowi efektywności.

FAQ – RFID i kody kreskowe w spawalnictwie

Czy tagi RFID wytrzymają ekstremalne warunki w firmie spawalniczej?

Tak, na rynku dostępne są specjalistyczne tagi RFID zaprojektowane do pracy w ekstremalnych warunkach przemysłowych. Przemysłowe znaczniki RFID wykonane z polimerów i stali nierdzewnej wytrzymują temperatury do 200-250°C, są odporne na pyły, wilgoć (klasa IP68), chemikalia oraz korozję. Dzięki konstrukcji bez tradycyjnej anteny, znaczniki zachowują integralność sygnału nawet w najbardziej wymagających środowiskach spawalniczych, gdzie występują uderzenia mechaniczne i zabrudzenia.

Kiedy wybrać RFID zamiast kodów kreskowych?

RFID sprawdza się doskonale przy droższych elektronarzędziach i maszynach pracujących w ciężkich warunkach, ponieważ nie wymaga bezpośredniego kontaktu podczas skanowania i działa nawet przy silnym zabrudzeniu. Znaczniki RFID charakteryzują się żywotnością do 50 lat, co eliminuje konieczność częstej wymiany etykiet. Kody kreskowe są nieprzydatne do oznakowania narzędzi w ciężkich warunkach przemysłowych, ale mogą stanowić ekonomiczne rozwiązanie dla drobnego sprzętu używanego w czystych pomieszczeniach magazynowych.

Jak zapobiec stratom narzędzi za pomocą RFID?

System RFID umożliwia trwałe oznaczenie i automatyczne śledzenie każdego elementu majątku poprzez czytniki mobilne, bramki i szafy RFID. Oprogramowanie do ewidencji rejestruje każde wydanie i zwrot narzędzia, przypisując je do konkretnego pracownika, co eliminuje możliwość zagubienia sprzętu bez konsekwencji. Okresowa inwentaryzacja przy użyciu RFID zajmuje 3 dni zamiast 3 tygodni i dostarcza dokładnych informacji o położeniu, użytkowniku i historii każdego zasobu.

Ile kosztuje system RFID dla firmy spawalniczej?

Koszt wdrożenia zależy od liczby elementów do oznakowania i wybranej technologii – znaczniki RFID są droższe (od kilku do kilkudziesięciu złotych za sztukę), ale ich trwałość i automatyzacja zwracają się poprzez eliminację strat. System można wdrażać etapami: najpierw oznaczając najcenniejszy sprzęt tagami RFID, a drobne narzędzia kodami kreskowymi, co pozwala efektywnie zarządzać budżetem. Firmy odnotowują redukcję strat majątku nawet o kilkadziesiąt procent oraz oszczędność czasu pracy związanego z poszukiwaniem narzędzi.

Jak długo trwa wdrożenie ewidencji RFID?

Wdrożenie systemu RFID przebiega w 5 krokach: utworzenie kartotek środków trwałych, zaprogramowanie i montaż znaczników RFID na sprzęcie, uruchomienie zautomatyzowanego nadzoru z czytnikami, przeprowadzenie pierwszej inwentaryzacji oraz rozpoczęcie pełnego zarządzania majątkiem. W zależności od wielkości przedsiębiorstwa i liczby obiektów do oznakowania, proces może zająć od kilku tygodni do kilku miesięcy. Nowoczesne systemy pozwalają na import danych z Excel lub systemów ERP, co znacznie przyspiesza konfigurację.

Czy RFID współpracuje z systemem ERP?

Tak, profesjonalne systemy ewidencji majątku oferują integrację z popularnymi systemami ERP oraz możliwość importu i eksportu danych poprzez pliki Excel. Oprogramowanie automatycznie dokumentuje przyjęcia i wydania sprzętu, generuje raporty dla księgowości oraz przypomina o terminach przeglądów technicznych wymaganych dla urządzeń spawalniczych. Pełna integracja zapewnia spójność danych między ewidencją środków trwałych a systemem finansowo-księgowym firmy.