Czego dowiesz się z tej strony?

Posłuchaj!

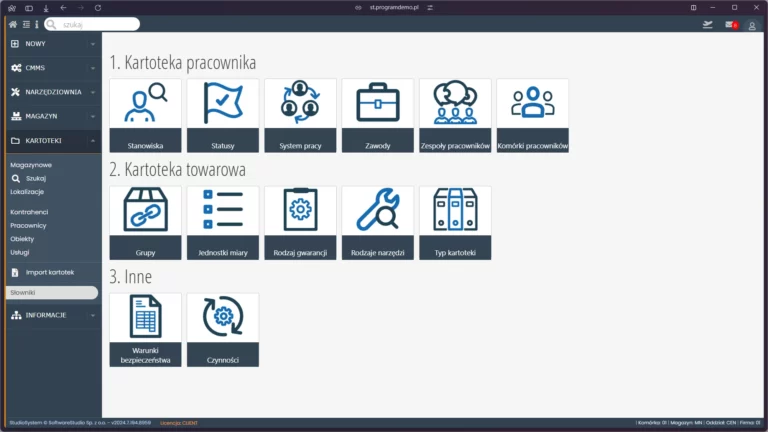

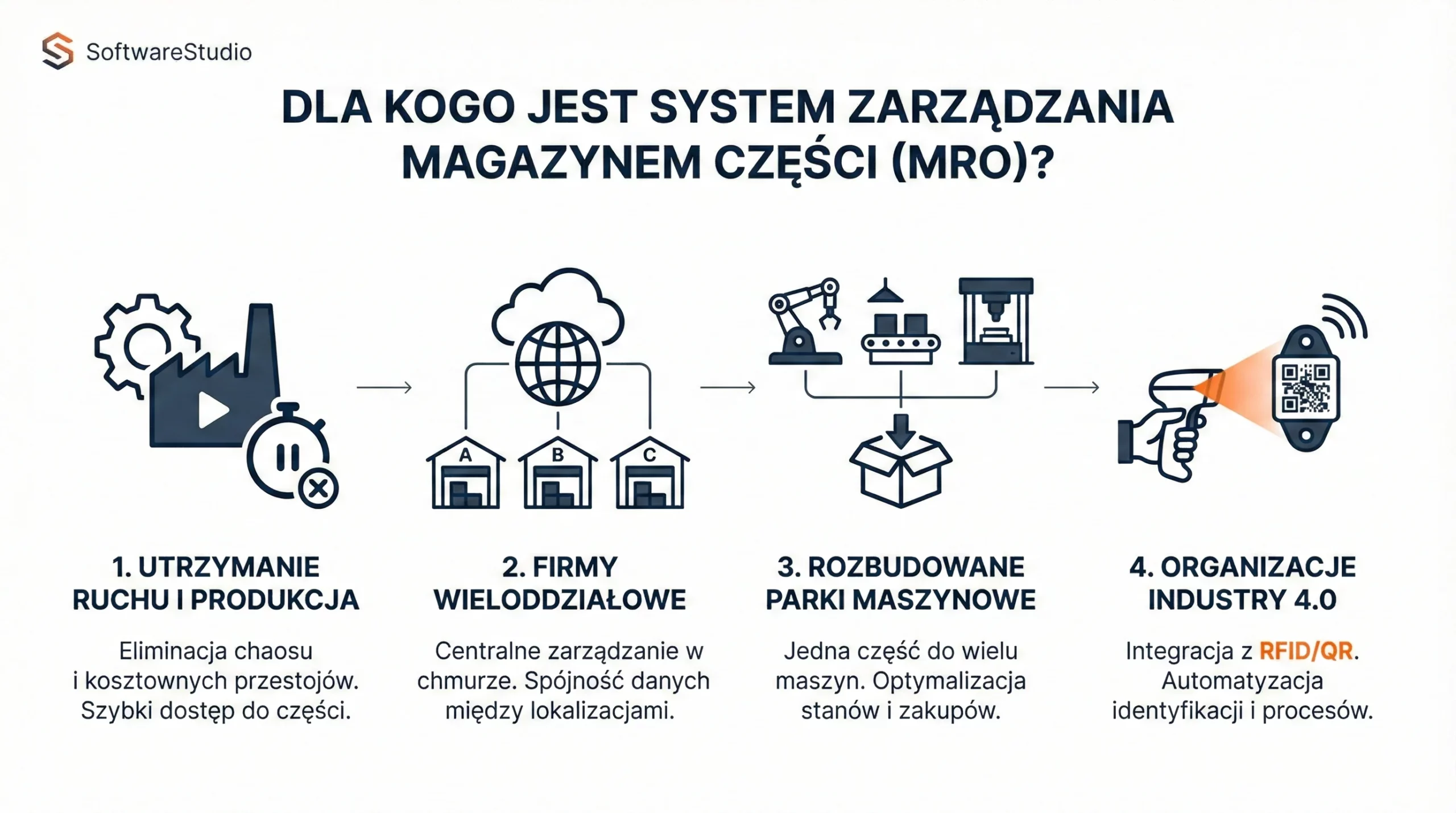

Dla kogo przeznaczony jest system zarządzania magazynem części zamiennych?

Oprogramowanie do ewidencji części MRO sprawdza się wszędzie tam, gdzie nieplanowane przestoje produkcji generują wysokie koszty, a katalog części zamiennych liczy setki lub tysiące pozycji. System znajduje zastosowanie zarówno w średnich zakładach produkcyjnych, jak i w rozbudowanych kompleksach przemysłowych z wieloma liniami technologicznymi.

- Działy utrzymania ruchu (maintenance) – eliminują chaos w magazynie i zyskują natychmiastowy dostęp do informacji o lokalizacji każdej części, jej dostępności oraz historii zużycia na konkretnych maszynach

- Zakłady produkcyjne z ciągłym procesem technologicznym – branże takie jak motoryzacja, FMCG, farmacja czy przemysł chemiczny, gdzie każda minuta przestoju przekłada się na wymierne straty finansowe

- Firmy z międzynarodową strukturą – wielojęzyczna obsługa i chmurowy dostęp umożliwiają zarządzanie magazynami części w różnych lokalizacjach z centralnego poziomu, zachowując spójność danych

- Przedsiębiorstwa z rozbudowanym parkiem maszynowym – system pozwala przypisać jedną część do wielu maszyn jednocześnie, co ułatwia planowanie zakupów i optymalizację stanów magazynowych

- Organizacje wdrażające standardy Industry 4.0 – integracja z technologiami RFID, kodów kreskowych i QR eliminuje błędy ludzkie przy identyfikacji części i automatyzuje procesy magazynowe

- Firmy borykające się z wysoką rotacją pracowników – intuicyjny system z modułem zgłoszeń zapotrzebowań pozwala nawet nowym pracownikom szybko odnaleźć potrzebne części bez konieczności zapamiętywania kodów

- Magazyny z ograniczoną przestrzenią – precyzyjna ewidencja i automatyczne alerty o stanach minimalnych umożliwiają optymalizację zapasów, redukując zamrożony kapitał przy jednoczesnym zapewnieniu ciągłości dostaw

System kodowania części zamiennych i błyskawiczne wyszukiwanie zasobów

Skuteczna organizacja bazy danych pozwala na odnalezienie dowolnego podzespołu w zaledwie kilka sekund, co bezpośrednio przekłada się na ciągłość procesów produkcyjnych.

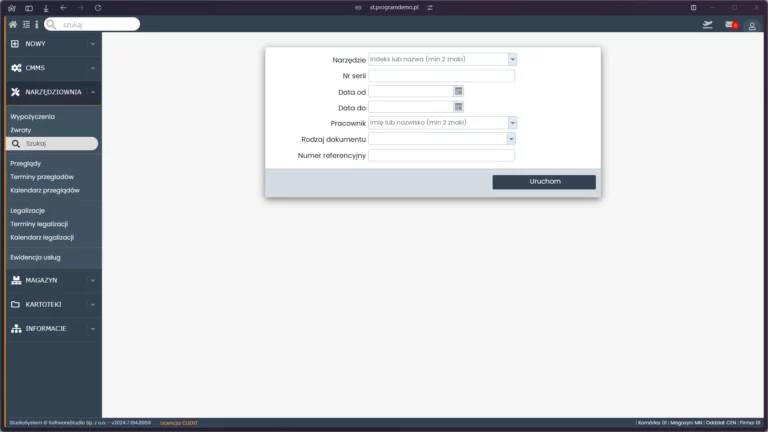

Wdrożenie nowoczesnych standardów w magazynie technicznym wymaga przejścia na wielopoziomowe struktury identyfikacji, które eliminują chaos informacyjny i błędy ludzkie. Nasze rozwiązanie wykorzystuje logikę hierarchiczną, umożliwiając precyzyjne mapowanie zasobów od ogółu do szczegółu, co sprawia, że nawet nowi pracownicy bez trudu poruszają się w gąszczu tysięcy indeksów. Wykorzystując zaawansowaną analizę danych w CMMS, zapewniamy kadrze zarządzającej pełny wgląd w rotację asortymentu oraz stany krytyczne. W rezultacie czas poświęcony na żmudne poszukiwania komponentów skraca się z kilkunastu minut do ułamka sekundy, co jest fundamentalne dla sprawnego serwisu maszyn.

Zastosowanie symboli wieloznacznych (tzw. wildcardów) oraz inteligentnych algorytmów wyszukiwania pozwala na identyfikację części nawet przy niepełnej znajomości jej nazwy czy numeru seryjnego. System automatycznie podpowiada powiązane elementy i zamienniki, co drastycznie ogranicza przestoje wynikające z braku konkretnego podzespołu na stanie. Ponadto przejrzysty interfejs wyszukiwarki umożliwia filtrowanie wyników według producentów, lokalizacji w regałach czy parametrów technicznych. Zachęcamy do kontaktu z naszymi ekspertami, aby przetestować te funkcjonalności w darmowej wersji demo i przekonać się, jak cyfrowa ewidencja zmienia oblicze nowoczesnego zakładu.

Wielowymiarowa karta indeksu – konsolidacja danych i eliminacja pomyłek

Wdrożenie scentralizowanej ewidencji pozwala zastąpić rozproszone arkusze kalkulacyjne jedną, spójną bazą wiedzy, która gromadzi kluczowe parametry techniczne i handlowe w jednym miejscu.

Rozproszenie informacji między notatkami pracowników a plikami Excel to jedna z głównych przyczyn przestojów, dlatego nasz system oferuje wielowymiarowe karty indeksowe, które gromadzą dane producenta, numery katalogowe dostawców oraz wewnętrzne opisy użytkowników. Każda karta pozwala na precyzyjne określenie typu urządzenia (np. CAB 600/140-80-160 E) oraz przypisanie indeksów zamówieniowych, co jest istotne dla zachowania płynności zaopatrzenia i uniknięcia kosztownych pomyłek przy zakupach. Dzięki integracji z technologią kodów QR oraz RFID, nowoczesny program do ewidencji narzędzi zapewnia natychmiastowy dostęp do pełnej historii napraw i dokumentacji technicznej bezpośrednio z poziomu hali produkcyjnej.

Możliwość przeszukiwania bazy po każdym z wprowadzonych parametrów sprawia, że identyfikacja części zajmuje sekundy, nawet jeśli pracownik zna jedynie potoczną nazwę elementu, taką jak „czujnik osłony pieca”. Systematyczne gromadzenie danych w formie elektronicznych kartotek pozwoliło wielu naszym klientom zredukować liczbę błędnych zamówień o ponad 80%, eliminując ryzyko zakupu niekompatybilnych podzespołów. Ponadto, oprogramowanie Studio TCS.net automatyzuje monitorowanie stanów magazynowych i generuje zapotrzebowania, co w rezultacie porządkuje procesy biznesowe i uwalnia zamrożony kapitał w magazynie. Zachęcamy do kontaktu z naszym zespołem, aby otrzymać darmowy szablon karty indeksu i sprawdzić, jak nasze rozwiązania mogą zoptymalizować gospodarkę narzędziową w Państwa przedsiębiorstwie.

Jedna karta indeksu zastępuje 5 arkuszy Excela i eliminuje pomyłki przy zamawianiu.

Wielowymiarowa karta indeksu to scentralizowany system identyfikacji części zamiennych, który konsoliduje rozproszone informacje z arkuszy Excel, notatek i pamięci pracowników w jedną, przejrzystą strukturę. Dzięki połączeniu danych producenta, dostawcy, opisu użytkownika i parametrów technicznych w jednej karcie, eliminuje pomyłki przy zamawianiu i przyspiesza procesy magazynowe nawet dwukrotnie.

| Wymiar identyfikacji | Przykładowe dane | Realny wpływ na użytkownika |

|---|---|---|

| Nazwa użytkownika | Czujnik osłony pieca, przekaźnik główny hali A | Natychmiastowa identyfikacja części w języku zrozumiałym dla całego zespołu, eliminacja pomyłek wynikających z technicznych oznaczeń |

| Dane producenta + typ | CAB 600/140-80-160 E, Siemens 3RH2131-1BB40 | Precyzyjne określenie specyfikacji technicznych, gwarancja kompatybilności z istniejącym wyposażeniem |

| Nazwa/nr dostawcy | Elektro-Hurt Poznań, Farnell PL, RS Components | Skrócenie czasu realizacji zamówienia o 60-70%, dostęp do sprawdzonych źródeł z historią współpracy |

| Indeks zamówieniowy | EHP-2847-K, FAR-9384756 | Automatyczne uzupełnianie formularzy zamówień, redukcja błędów przepisywania numerów katalogowych |

| Lokalizacja magazynowa | Regał B-12, Półka 3, Kod QR: MAG-B12-03 | Eliminacja czasu poszukiwań w magazynie, możliwość skanowania kodów QR dla natychmiastowego dostępu |

| Historia zużycia | 15 sztuk/rok, ostatnia wymiana: 08.2025, średni czas między wymianami: 4 miesiące | Predykcja potrzeb magazynowych, automatyczne sugestie stanów minimalnych, planowanie budżetu na części |

Optymalizacja procesów zakupowych

- Konsolidacja zamówień u wybranych dostawców redukuje koszty administracyjne o 40-50% poprzez zmniejszenie liczby transakcji i faktur do przetworzenia

- Automatyczne weryfikowanie stanów magazynowych po każdym pobraniu części eliminuje sytuacje awaryjnego zamawiania po zawyżonych cenach

- System podpowiedzi alternatywnych dostawców w przypadku braku dostępności u głównego partnera zapewnia ciągłość produkcji

- Integracja z systemami ERP umożliwia automatyczne generowanie zamówień uzupełniających przy osiągnięciu stanu minimalnego

Zarządzanie wiedzą techniczną w organizacji

- Ujednolicona nomenclatura części eliminuje sytuacje, gdzie różni pracownicy nazywają ten sam element na pięć różnych sposobów

- Dołączanie zdjęć wysokiej rozdzielczości oraz schematów montażowych do karty indeksu pozwala nowym pracownikom szybko identyfikować komponenty

- Historia napraw powiązana z konkretnymi częściami ujawnia wzorce awarii i umożliwia działania prewencyjne

- Notatki serwisowe dostępne w systemie zachowują wiedzę ekspertów nawet po ich odejściu z firmy

Kontrola jakości i compliance

- Automatyczna weryfikacja certyfikatów i atestów przy dodawaniu nowego dostawcy do systemu zapobiega wprowadzaniu podróbek lub części niezgodnych z normami

- Śledzenie numerów partii produkcyjnych umożliwia szybkie wycofanie wadliwych komponentów w przypadku akcji recall

- Rejestracja dat ważności i wymogów przechowywania dla części wrażliwych (uszczelki, smary, elementy gumowe) eliminuje używanie przeterminowanych materiałów

- Dokumentacja zmian w specyfikacjach części przez kolejne wersje produktów zapewnia zgodność z wymaganiami audytów ISO

Analityka i optymalizacja kosztów

- Analiza Pareto ujawnia 20% części odpowiadających za 80% wartości magazynu, pozwalając skupić wysiłki zarządcze na kluczowych pozycjach

- Porównanie cen tego samego komponentu u różnych dostawców w czasie rzeczywistym generuje oszczędności 15-25% na zamówieniach

- Raporty sezonowości zużycia umożliwiają negocjowanie lepszych warunków zakupu w okresach niskiego zapotrzebowania

- Identyfikacja części używanych tylko do jednej maszyny wspiera decyzje o standaryzacji wyposażenia i redukcji różnorodności magazynowej

Implementacja w praktyce

- Firma produkcyjna z trzema halami rozpoczęła od zinwentaryzowania 500 najczęściej używanych części, co zajęło dwa tygodnie pracy dwóch osób

- Każdej części przypisano kod QR umieszczony zarówno na półce magazynowej jak i w dokumentacji technicznej maszyn

- Integracja z terminalami mobilnymi pozwoliła technikom na skanowanie potrzebnych części bezpośrednio przy maszynie podczas napraw

- Po trzech miesiącach funkcjonowania systemu zaobserwowano spadek czasu przestoju maszyn o 35% dzięki szybszej identyfikacji i dostępności właściwych komponentów

- Redukcja błędnych zamówień z poziomu 12% do 1,5% przełożyła się na roczne oszczędności przekraczające 40 000 zł w samych kosztach zwrotów i ponownych dostaw

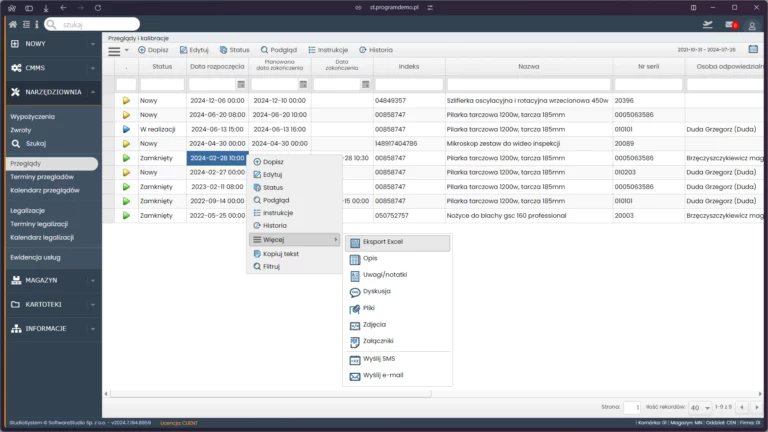

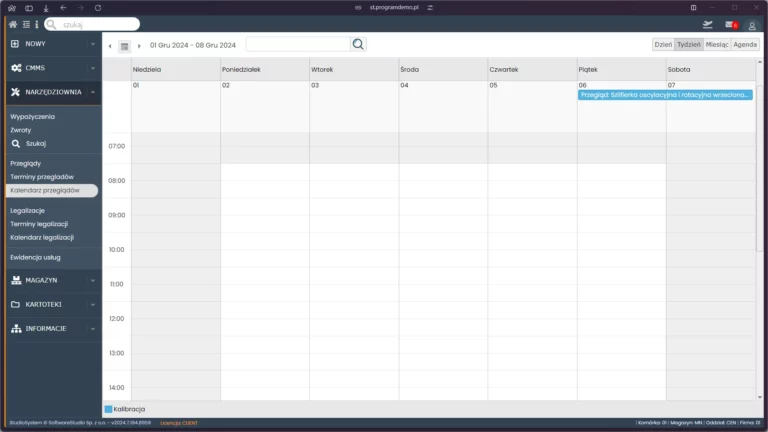

Precyzyjne przypisywanie części do maszyn i analityka kosztów eksploatacji

System umożliwia budowanie relacji między podzespołami a parkiem maszynowym, co pozwala na błyskawiczne generowanie raportów zużycia i podejmowanie trafnych decyzji o modernizacji urządzeń.

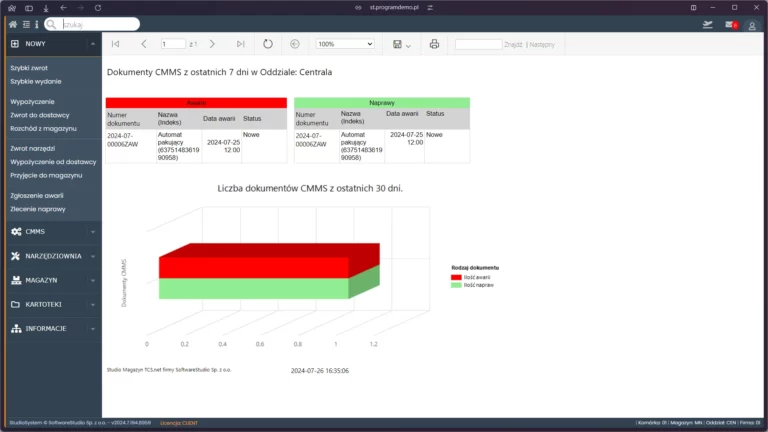

Zarządzanie nowoczesnym utrzymaniem ruchu wymaga wiedzy o tym, jak poszczególne komponenty są rozlokowane w całej strukturze zakładu, dlatego Studio TCS.net oferuje zaawansowany mechanizm przypisywania jednej części do wielu różnych obiektów technicznych. Funkcjonalność ta pozwala na dwukierunkowe wyszukiwanie: operator może w kilka sekund wyświetlić listę wszystkich podzespołów dedykowanych dla konkretnej linii produkcyjnej lub sprawdzić, na których maszynach zamontowany jest dany typ czujnika czy łożyska. Dzięki integracji z modułem raportowania, system automatycznie gromadzi dane o kosztach części i częstotliwości awarii, co stanowi fundament do rzetelnej oceny cyklu życia urządzeń oraz optymalizacji wydatków w dziale technicznym.

Prowadzenie pełnej historii napraw i przypisywanie kosztów do konkretnych jednostek pozwala na przeprowadzenie dokładnej analizy Total Cost of Ownership (TCO), co ułatwia kadrze zarządzającej wybór między dalszym serwisowaniem a zakupem nowego sprzętu. Co więcej, system CMMS automatyzuje planowanie przeglądów i monitoruje dostępność niezbędnych komponentów, eliminując ryzyko przestojów spowodowanych brakiem krytycznych części zamiennych w magazynie. W rezultacie przedsiębiorstwo zyskuje przejrzysty obraz tego, które maszyny generują najwyższe koszty eksploatacyjne, co bezpośrednio przekłada się na lepsze wyniki finansowe i wyższą efektywność operacyjną całego zakładu. Zachęcamy do kontaktu z SoftwareStudio, aby obliczyć rzeczywiste koszty eksploatacji swoich maszyn i wdrożyć rozwiązania, które zrewolucjonizują Państwa gospodarkę narzędziową.

Przenieś tysiące części podczas reorganizacji magazynu – i nadal znajdź każdą w 10 sekund.

Zaawansowana lokalizacja zasobów z pełną historią przemieszczeń

Nowoczesne zarządzanie magazynem technicznym wymaga nie tylko bieżącego podglądu stanów, ale także wglądu w archiwalne dane o rozmieszczeniu części, co gwarantuje pełną ciągłość operacyjną nawet podczas dużych zmian logistycznych.

Wdrożenie trójpoziomowego systemu ewidencji (magazyn – regał – półka) pozwala na precyzyjne określenie miejsca składowania każdego elementu, co drastycznie skraca czas potrzebny na jego wydanie. Nasze oprogramowanie oferuje unikalną funkcjonalność rejestrowania każdej zmiany położenia asortymentu wraz z datą i danymi operatora, co pozwala błyskawicznie sprawdzić, gdzie konkretna część znajdowała się kilka miesięcy temu. Dzięki temu, że system zapewnia pełną historię zdarzeń, nawet po wycofaniu sprzętu lub głębokiej reorganizacji przestrzeni magazynowej, pracownicy utrzymania ruchu zachowują orientację w zasobach. W rezultacie każda operacja logistyczna jest w pełni identyfikowalna, co eliminuje błędy wynikające z przeniesienia towaru bez aktualizacji wiedzy w zespole.

Przenieś tysiące części podczas reorganizacji magazynu – i nadal znajdź każdą w 10 sekund.

Możliwość wyszukiwania zasobów według ich dawnej lokalizacji to istotna przewaga konkurencyjna, która rozwiązuje problem „zagubionych” części podczas remontów czy przebudowy regałów. Co więcej, oprogramowanie Studio TCS.net automatyzuje proces inwentaryzacji i monitoruje obieg narzędzi, co w połączeniu z historią zmian zapewnia 100% kontroli nad majątkiem firmy. Integracja tych danych z modułem administracyjnym pozwala na optymalne wykorzystanie powierzchni magazynowej oraz lepsze planowanie przyszłych dostaw na podstawie rotacji w konkretnych strefach. Zapraszamy do obejrzenia krótkiego wideo demo, aby zobaczyć, jak historia lokalizacji pomaga odnaleźć dowolną część w mniej niż 10 sekund, niezależnie od liczby przeprowadzonych zmian w magazynie.

Automatyczne monitorowanie stanów magazynowych i obsługa zamówień

Inteligentna automatyzacja procesów zaopatrzeniowych eliminuje ryzyko nagłych przestojów produkcji, przejmując kontrolę nad dostępnością krytycznych komponentów technicznych.

Zapewnienie ciągłości pracy maszyn wymaga precyzyjnego nadzoru nad zapasami, dlatego Studio TCS.net oferuje zaawansowany system definiowania stanów minimalnych i maksymalnych dla każdego indeksu w magazynie. Oprogramowanie na bieżąco analizuje zużycie materiałów i w momencie przekroczenia dolnego progu bezpieczeństwa automatycznie wysyła alerty drogą mailową, SMS lub bezpośrednio na pulpit nawigacyjny aplikacji. Dzięki integracji z modułem zakupów, system wspiera generowanie zapotrzebowań i zamówień typu „call-off” do dostawców, co pozwala na uzupełnienie braków, zanim wpłyną one na płynność operacyjną fabryki. Wykorzystując automatyczne składanie zamówień na części zamienne, firmy znacząco redukują obciążenie działów technicznych i eliminują błędy wynikające z ręcznego prowadzenia dokumentacji.

System zamawia części zanim Ty zdążysz zauważyć brak – produkcja nigdy się nie zatrzyma.

Wdrożenie mechanizmów proaktywnego zarządzania zapasami przekłada się na wymierne korzyści finansowe, co potwierdzają liczne wdrożenia w przemyśle produkcyjnym. Przykładowo, regularne monitorowanie stanów w systemie pozwoliło wielu naszym partnerom wyeliminować kilkanaście nieplanowanych przestojów rocznie, co przy wysokich kosztach każdej godziny przerwy w produkcji daje błyskawiczny zwrot z inwestycji (ROI). Co więcej, intuicyjne zestawienia i raporty w CMMS umożliwiają kadrze zarządzającej identyfikację najczęściej rotujących podzespołów i optymalizację poziomu zapasów, co uwalnia kapitał zamrożony w nadwyżkach magazynowych. W rezultacie procesy serwisowe stają się przewidywalne, a dział utrzymania ruchu może skupić się na prewencji zamiast na gaszeniu pożarów. Zachęcamy do kontaktu z SoftwareStudio, aby skonfigurować alerty dla krytycznych części w Państwa firmie i zabezpieczyć produkcję przed nieoczekiwanymi przerwami.

Automatyczna identyfikacja zasobów za pomocą technologii 1D, 2D i RFID

Zastosowanie zaawansowanych systemów rozpoznawania przedmiotów pozwala wyeliminować błędy ludzkie i skrócić czas operacji magazynowych nawet o 90%.

Współczesne standardy zarządzania mieniem wymagają odejścia od ręcznego wprowadzania danych na rzecz automatyzacji, dlatego nasze rozwiązania wspierają pełen wachlarz technologii od tradycyjnych kodów 1D po zaawansowane znaczniki radiowe. Implementując w zakładzie oprogramowanie RFID do magazynu narzędzi, umożliwiamy masowe skanowanie tysięcy pozycji w zaledwie kilka godzin, co w porównaniu do wielodniowej inwentaryzacji manualnej stanowi gigantyczny skok wydajnościowy. Integracja z mobilnymi terminalami oraz czytnikami stacjonarnymi sprawia, że kody kreskowe w magazynie części zamiennych stają się fundamentem bezbłędnej ewidencji wydań i zwrotów.

Skanuj zamiast przepisywać – zero błędów, 10x szybsze operacje.

Zastosowanie kodów QR oraz tagów RFID na maszynach pozwala na błyskawiczną identyfikację sprzętu i dostęp do pełnej historii serwisowej bezpośrednio z poziomu smartfona lub kolektora danych. Co więcej, połączenie skanowania asortymentu z autoryzacją pracownika za pomocą karty zbliżeniowej gwarantuje pełną odpowiedzialność za powierzone mienie i automatyzuje procesy rozliczeniowe. W rezultacie nasze systemy nie tylko porządkują przestrzeń magazynową MRO, ale również dostarczają rzetelnych danych analitycznych, które pozwalają na optymalizację zakupów i minimalizację strat wynikających z braku kontroli nad zasobami.

Efektywne zarządzanie w chmurze i swoboda wielojęzycznej komunikacji

Nowoczesne systemy CMMS pozwalają na dostęp do danych technicznych z dowolnego miejsca na świecie, eliminując jednocześnie bariery komunikacyjne w międzynarodowych zespołach.

Nasze oprogramowanie oferuje pełną mobilność, umożliwiając pracę na laptopach, tabletach i smartfonach, co zapewnia służbom utrzymania ruchu dostęp do informacji 24/7. Wykorzystując zaawansowane aplikacje webowe w chmurze, firmy mogą błyskawicznie skalować system i dodawać nowych użytkowników bez konieczności angażowania własnych działów IT do obsługi serwerów. W rezultacie polski magazynier, niemiecki kierownik oraz ukraińscy pracownicy produkcji mogą korzystać z tej samej platformy jednocześnie, widząc interfejs w wybranym przez siebie języku, co fundamentalnie poprawia przepływ informacji i redukuje ryzyko pomyłek wynikających z barier lingwistycznych.

Magazynier w Polsce, kierownik w Niemczech, pracownik na Ukrainie – każdy w swoim języku, w tym samym systemie.

Praca w modelu chmurowym to także gwarancja najwyższych standardów bezpieczeństwa, obejmująca automatyczne backupy, szyfrowanie danych oraz precyzyjne zarządzanie rolami i uprawnieniami użytkowników. Porównując rozwiązania on-premise z chmurą, ta druga opcja oferuje znacznie niższe koszty wdrożenia oraz stały dostęp do najnowszych aktualizacji systemu bez przestojów w pracy. Co więcej, centralna baza danych w systemie TCS.net integruje operacje rozproszone w wielu lokalizacjach, zapewniając spójność raportowania i pełną kontrolę nad majątkiem firmy niezależnie od tego, gdzie aktualnie znajduje się sprzęt.

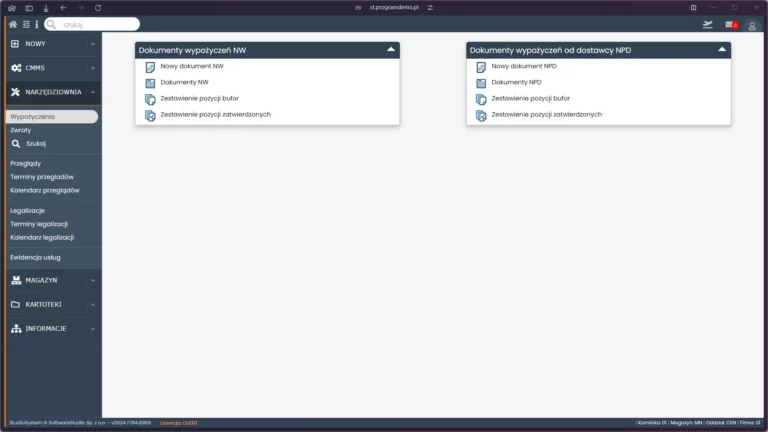

Cyfrowy moduł zapotrzebowań jako wsparcie dla pracowników produkcji

Wdrożenie uproszczonego systemu zgłoszeń pozwala wyeliminować papierowy obieg informacji i skrócić czas reakcji serwisu z kilku godzin do zaledwie kilkunastu minut.

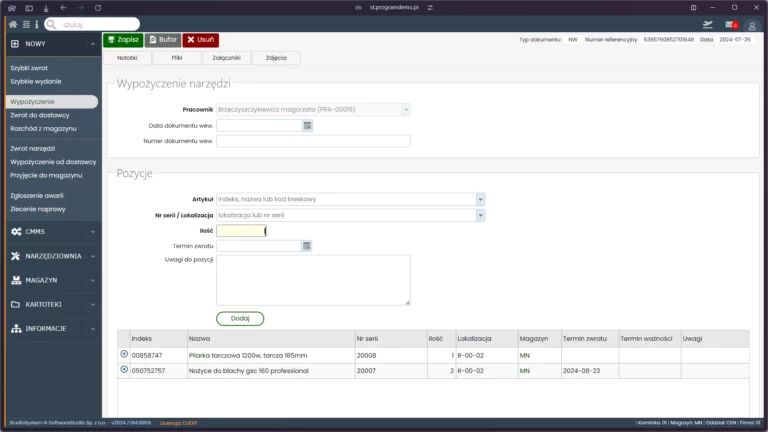

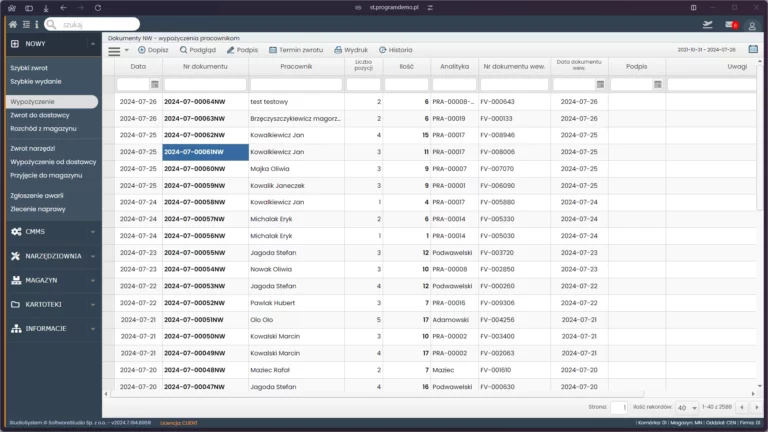

Intuicyjna formatka zgłoszeniowa dostępna przez przeglądarkę lub terminale dotykowe w hali produkcyjnej umożliwia operatorom natychmiastowe sygnalizowanie potrzeb materiałowych lub awarii bez konieczności posiadania uprawnień do pełnej wersji systemu. Wykorzystując nasz rejestr zapotrzebowania materiałowego, pracownicy mogą w niespełna pół minuty wskazać numer maszyny, opisać problem oraz określić priorytet zgłoszenia, co automatycznie generuje powiadomienie dla zespołu technicznego. Takie rozwiązanie domyka pętlę komunikacji między produkcją a działem utrzymania ruchu, zapewniając pełną przejrzystość workflow – od momentu wysłania zapotrzebowania, przez jego realizację, aż po finalne zamknięcie zadania w systemie.

Integracja modułu z systemem CMMS sprawia, że każde zapotrzebowanie na części zamienne może zostać natychmiast przekształcone w zlecenie pracy, co fundamentalnie przyspiesza procesy naprawcze i minimalizuje przestoje maszynowe. System pozwala również na dołączanie dokumentacji fotograficznej uszkodzonych elementów bezpośrednio z urządzeń mobilnych, co ułatwia mechanikom trafną diagnostykę jeszcze przed dotarciem do stanowiska pracy. W rezultacie firma zyskuje precyzyjne narzędzie do monitorowania obciążenia serwisu oraz optymalizacji stanów magazynowych, zastępując nieefektywne „zgłoszenia na karteczkach” nowoczesnym standardem komunikacji Przemysłu 4.0.

Operator zgłasza problem w 30 sekund – dział UR reaguje natychmiast.

FAQ – Program do magazynu części zamiennych

Posłuchaj

Czym jest program do magazynu części zamiennych MRO?

Program do magazynu części zamiennych MRO to specjalistyczny system informatyczny dedykowany działom utrzymania ruchu, który kompleksowo zarządza ewidencją, lokalizacją i stanami magazynowymi komponentów przemysłowych. System umożliwia wielowymiarową identyfikację części (według producenta, dostawcy, maszyny), oferuje zaawansowane kodowanie z funkcją wildcardów oraz integrację z technologiami RFID i kodów kreskowych. Dzięki automatyzacji procesów magazynowych eliminuje przestoje produkcyjne i błędy ludzkie.

Jak system magazynowy zapobiega przestojom produkcji?

System zapobiega przestojom poprzez automatyczne monitorowanie stanów minimalnych i maksymalnych oraz generowanie alertów o konieczności uzupełnienia zapasów krytycznych pozycji. Funkcja automatycznego tworzenia zamówień „call off” zapewnia ciągłość dostaw, a zaawansowane wyszukiwanie z historią lokalizacji gwarantuje błyskawiczne odnalezienie potrzebnej części. Moduł zgłoszeń zapotrzebowań umożliwia szybką reakcję na potrzeby działu produkcji, minimalizując czas reakcji.

Jakie technologie identyfikacji obsługuje system?

System w pełni integruje się z kodami kreskowymi, kodami QR oraz technologią RFID, umożliwiając automatyczną identyfikację i śledzenie części zamiennych w magazynie. Skanowanie etykiet eliminuje błędy manualnego przepisywania numerów, przyspiesza procesy przyjęć i wydań oraz zapewnia precyzyjną ewidencję przemieszczeń. Technologie bezkontaktowe RFID dodatkowo usprawniają inwentaryzacje magazynowe i kontrolę stanów w czasie rzeczywistym.

Jak działa elastyczny system kodowania części?

Elastyczny system kodowania wykorzystuje funkcję wildcardów (np. A, ASEN), która umożliwia wyszukiwanie grup części o podobnych oznaczeniach bez znajomości pełnego indeksu. Każdej części można przypisać wiele identyfikatorów – kod producenta, dostawcy, wewnętrzny numer zakładowy oraz powiązania z konkretnymi maszynami. System zapamiętuje historię wszystkich zmian lokalizacji, co pozwala odnaleźć część nawet po przeniesieniu do archiwum.

Czy program nadaje się dla międzynarodowych zakładów?

Tak, system oferuje wielojęzyczną obsługę oraz dostęp chmurowy, co czyni go idealnym rozwiązaniem dla międzynarodowych koncernów produkcyjnych z zakładami w różnych krajach. Pracownicy w każdej lokalizacji mogą korzystać z interfejsu w swoim języku, a centralna baza danych zapewnia spójność informacji. Chmurowy dostęp umożliwia zarządzanie magazynami zdalne, co eliminuje barierę językową i geograficzną w koordynacji dostaw.

Jak kontrolować zużycie części na konkretne maszyny?

System umożliwia przypisanie jednej części zamiennej do wielu maszyn jednocześnie oraz automatyczne ewidencjonowanie każdego rozchodu z przypisaniem do konkretnego urządzenia. Generowane raporty pokazują historię zużycia komponentów w podziale na maszyny, linie produkcyjne lub działy, co ułatwia planowanie budżetów i identyfikację sprzętu wymagającego częstszych napraw. Analityka systemowa wspiera decyzje dotyczące optymalizacji zapasów i modernizacji parku maszynowego.