Czego dowiesz się z tej strony?

Wysłuchaj podcastu

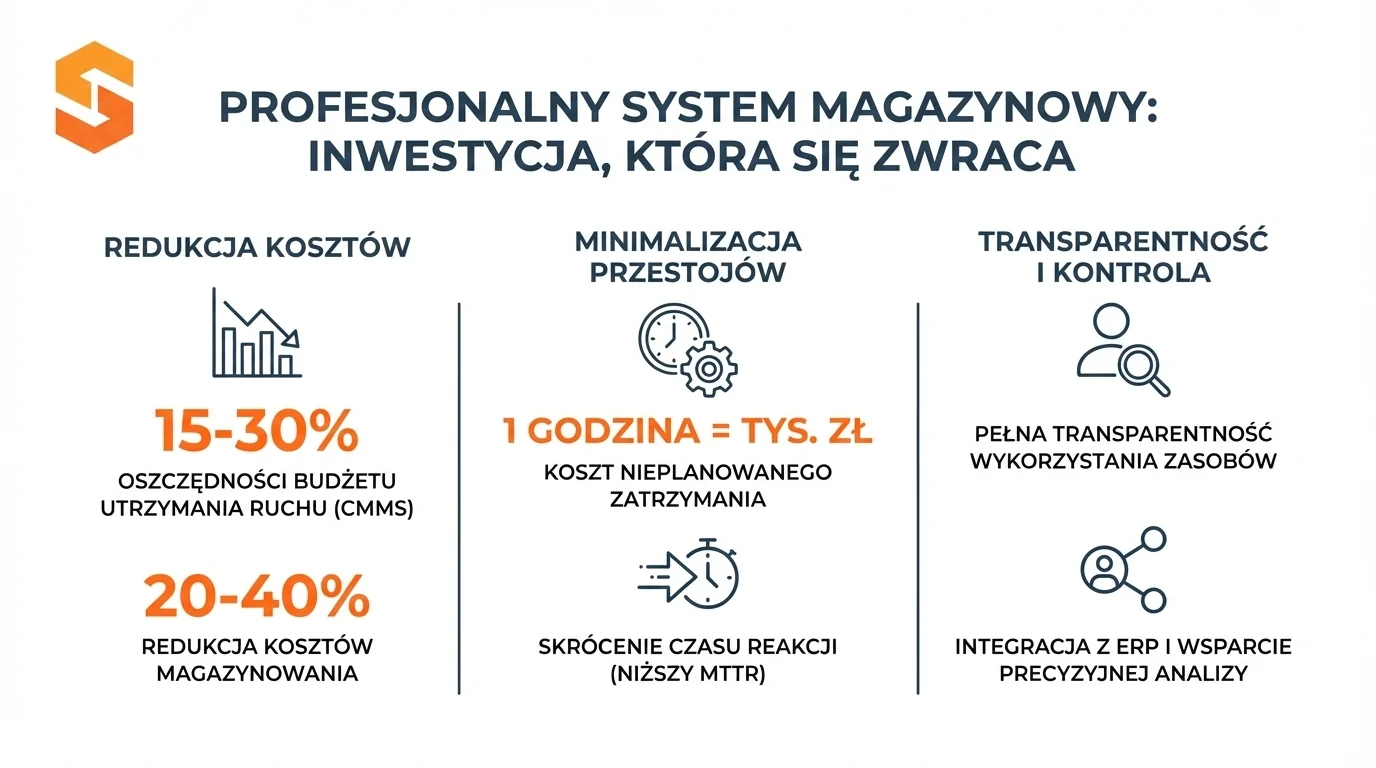

Dlaczego profesjonalny system magazynowy to inwestycja, która się zwraca?

Wdrożenie zaawansowanego oprogramowania do zarządzania magazynem części zamiennych to decyzja strategiczna, która bezpośrednio wpływa na rentowność przedsiębiorstwa produkcyjnego. Organizacje implementujące systemy CMMS mogą zaoszczędzić od 15 do 30% budżetu na utrzymanie ruchu, co przy skali działania średniej fabryki oznacza znaczące kwoty. Inwestycja zwraca się poprzez eliminację kosztownych przestojów – godzina nieplanowanego zatrzymania linii produkcyjnej może kosztować od kilku do kilkudziesięciu tysięcy złotych, uwzględniając utracone przychody, koszty napraw i potencjalne kary umowne.

- Redukcja kosztów magazynowania o 20-40% poprzez optymalizację stanów zapasów – system eliminuje nadmierne zapasy wolnorotujących części, jednocześnie zapewniając dostępność komponentów krytycznych

- Skrócenie czasu reakcji na awarie dzięki natychmiastowemu dostępowi do informacji o lokalizacji części, co bezpośrednio przekłada się na niższy wskaźnik MTTR (średni czas naprawy)

- Precyzyjna analiza kosztów eksploatacji każdej maszyny umożliwiająca identyfikację urządzeń generujących największe wydatki i podejmowanie świadomych decyzji o modernizacji lub wycofaniu z użytkowania

- Automatyczne powiadomienia o stanach minimalnych zapobiegające sytuacjom krytycznym – system wysyła alerty przed wyczerpaniem zapasów, umożliwiając planowanie zakupów bez presji czasowej

- Pełna transparentność wykorzystania zasobów poprzez przypisanie każdego wydania do konkretnej osoby i obiektu technicznego, co ogranicza nieuzasadnione pobory i usprawnia kontrolę wewnętrzną

- Integracja z systemami ERP zapewniająca spójność danych finansowych i operacyjnych w całej organizacji, eliminując powielanie procesów i błędy wynikające z ręcznego przenoszenia informacji

- Wsparcie strategii konserwacji predykcyjnej – historyczne dane o zużyciu części pozwalają przewidywać przyszłe zapotrzebowanie i planować działania zapobiegawcze zamiast reagować na awarie

Kompleksowa ewidencja części zamiennych z wielopoziomowym opisem

Nowoczesne podejście do gospodarki magazynowej w dziale utrzymania ruchu wymaga odejścia od prostych arkuszy na rzecz zaawansowanych systemów klasy CMMS.

Precyzyjne zarządzanie komponentami technicznymi zaczyna się od stworzenia szczegółowej bazy danych, w której każda pozycja posiada unikalny kod, przypisaną kategorię taką jak pneumatyka czy elektronika oraz pełny opis techniczny wraz z symbolem producenta. Nasze rozwiązanie pozwala na bieżąco monitorować stany magazynowe w różnych jednostkach miary i obsługuje transakcje wielowalutowe, co ułatwia rozliczenia z zagranicznymi dostawcami. Dzięki temu efektywne zarządzanie częściami zamiennymi eliminuje ryzyko przestojów spowodowanych brakiem krytycznych podzespołów i pozwala na wgląd w pełną historię cen zakupu.

System umożliwia powiązanie każdej kartoteki z dokumentacją techniczną oraz zdjęciami, co przyspiesza identyfikację elementów przez mechaników pracujących bezpośrednio przy maszynach. Integracja danych o dostawcach i cenach historycznych wspiera procesy optymalizacji zakupów, pozwalając na wybór najbardziej korzystnych ofert na podstawie rzetelnych statystyk z poprzednich okresów. Jeżeli chcesz sprawdzić, jak w praktyce wygląda automatyzacja procesów w narzędziowni i magazynie technicznym, zachęcamy do zapoznania się z funkcjonalnością demonstracyjną systemu CMMS, która prezentuje pełen zakres operacyjny oprogramowania.

System pozwala stworzyć cyfrową kartotekę każdej części z pełnym opisem technicznym i gospodarczym, eliminując chaos w dokumentacji magazynowej.

Automatyczna kontrola stanów minimalnych i maksymalnych

Nasze rozwiązanie eliminuje ryzyko przestojów produkcyjnych poprzez inteligentne monitorowanie poziomów zapasów w czasie rzeczywistym.

System TCS.net precyzyjnie nadzoruje obieg komponentów, wykorzystując mechanizm alertów aktywowanych w momencie osiągnięcia zdefiniowanych stanów krytycznych. Każda część zamienna oznaczona flagą „K” jest traktowana priorytetowo, co pozwala na błyskawiczną reakcję i automatyczne generowanie zapotrzebowań zakupowych w oparciu o wyliczoną ilość zamówienia ekonomicznego. Dzięki temu program do magazynu części zamiennych skutecznie wspiera utrzymanie ruchu, integrując się z systemem powiadomień e-mail i push.

Wdrożenie automatyzacji w obszarze MRO pozwala na optymalne zarządzanie budżetem i uniknięcie gromadzenia nadmiernych zapasów, które zamrażają kapitał firmy. Przykładowo, gdy pompa hydrauliczna osiągnie poziom minimalny, system natychmiastowo wysyła informację do działu zakupów, co skraca ścieżkę logistyczną i zapewnia ciągłość dostaw bez ingerencji manualnej. Korzystając z zaawansowanego oprogramowania do ewidencji, zyskujecie Państwo pełną przejrzystość procesów oraz gwarancję, że żadna krytyczna awaria nie zostanie przedłużona z powodu braku niezbędnego asortymentu w magazynie.

System nie dopuści do sytuacji, w której brak części zatrzyma produkcję – automatyczne alerty i zapotrzebowania zapewniają ciągłość dostaw oraz bezpieczeństwo operacyjne zakładu.

Tabela przedstawia kluczowe funkcje systemu monitorowania zapasów oraz konkretne korzyści operacyjne, jakie przynoszą one przedsiębiorstwom produkcyjnym i utrzymaniu ruchu. Dzięki zestawieniu mechanizmów automatyzacji z ich bezpośrednim wpływem na efektywność zobaczysz, w jaki sposób inteligentne zarządzanie zapasami chroni firmę przed przestojami i optymalizuje kapitał obrotowy.

| Funkcja systemu | Mechanizm działania | Korzyść biznesowa |

|---|---|---|

| Monitorowanie w czasie rzeczywistym | System śledzi poziomy zapasów na bieżąco i porównuje je z ustalonymi progami minimalnymi i maksymalnymi | Eliminacja ryzyka przestojów produkcyjnych oraz natychmiastowa reakcja na zmiany dostępności komponentów |

| Alerty o stanach krytycznych | Automatyczne powiadomienia email i push w momencie osiągnięcia poziomu minimalnego lub przekroczenia maksymalnego | Błyskawiczna informacja dla działu zakupów skracająca ścieżkę logistyczną i zapewniająca ciągłość dostaw bez ingerencji manualnej |

| Priorytetyzacja części krytycznych | Komponenty oznaczone flagą K są traktowane priorytetowo z wyższym poziomem monitorowania | Skoncentrowana uwaga na elementach kluczowych dla produkcji co minimalizuje ryzyko przedłużenia awarii |

| Automatyczne generowanie zapotrzebowań | System tworzy zamówienia zakupowe w oparciu o ekonomiczną wielkość zamówienia EOQ gdy stan spada poniżej minimum | Optymalizacja budżetu poprzez unikanie nadmiernych zapasów zamrażających kapitał oraz redukcja kosztów magazynowania |

| System min-max | Utrzymywanie poziomu zapasów między dwoma progami z automatycznym zamawianiem uzupełnień do wartości maksymalnej | Równowaga między dostępnością komponentów a kosztami przechowywania zapewniająca płynność operacyjną zakładu |

Zastosowanie w firmie

- Automatyczne uzupełnianie zapasów pomp hydraulicznych łożysk i silników elektrycznych w zakładach przemysłowych zapobiega przestojom linii produkcyjnych

- Integracja systemu MRO z działem zakupów eliminuje opóźnienia w zamówieniach krytycznych części dzięki natychmiastowym alertom dla odpowiedzialnych pracowników

- Optymalizacja kapitału obrotowego poprzez redukcję nadmiernych stanów magazynowych przy jednoczesnym zapewnieniu dostępności komponentów niezbędnych do konserwacji

- Pełna przejrzystość procesów logistycznych w czasie rzeczywistym umożliwia planowanie budżetu MRO na podstawie rzeczywistych danych o rotacji zapasów

- Wykorzystanie ekonomicznej wielkości zamówienia EOQ do kalkulacji optymalnych partii dostaw minimalizuje koszty transportu i administracyjne zakupów

Dokumenty rozchodu WW z przypisaniem do obiektów technicznych

System umożliwia precyzyjne rozliczanie kosztów eksploatacji poprzez rejestrację wydań wewnętrznych bezpośrednio na poszczególne jednostki parku maszynowego.

Proces generowania dokumentów wydań wewnętrznych (RW/WW) w programie TCS.net pozwala na ścisłe powiązanie pobieranych części zamiennych i materiałów z konkretnymi obiektami technicznymi. Baza zasobów obejmuje szeroki wachlarz urządzeń, takich jak roboty, wtryskarki, formy czy całe linie produkcyjne, które są zorganizowane w przejrzyste kartoteki hierarchiczne. Dzięki strukturze drzewiastej możliwe jest przypisanie kosztów nie tylko do głównej maszyny, ale także do jej podzespołów, na przykład konkretnej formy zamontowanej na wtryskarce, co zapewnia fundamentalną wiedzę o rentowności poszczególnych aktywów.

Automatyczne księgowanie kosztów na obiekt tworzy kompletną historię pobrań, która jest niezbędna do zaawansowanej analizy wydajności i planowania działań prewencyjnych. System gromadzi dane o każdym wydanym elemencie, umożliwiając generowanie zestawień tabelarycznych, które obrazują realne obciążenie finansowe generowane przez poszczególne maszyny w danym okresie. Poniższa tabela przedstawia przykładowy rejestr rozchodu części na różne obiekty techniczne:

| Data wydania | Nazwa części / materiału | Obiekt techniczny (Maszyna) | Ilość |

|---|---|---|---|

| 2026-02-10 | Łożysko kulkowe 6204 | Robot spawalniczy KUKA_01 | 2 szt. |

| 2026-02-11 | Olej hydrauliczny HL-46 | Wtryskarka ENGEL_V5 | 20 L |

| 2026-02-12 | Czujnik zbliżeniowy M18 | Linia montażowa L1 > Transporter | 1 szt. |

Każde wydanie części jest automatycznie przypisane do konkretnej maszyny, tworząc pełną historię kosztów eksploatacji każdego obiektu.

Analityka kosztów utrzymania z eksportem do Excela

System przekłada techniczne aspekty utrzymania ruchu na konkretne wskaźniki biznesowe, umożliwiając kadrze zarządzającej podejmowanie decyzji w oparciu o rzetelne dane finansowe.

Zaawansowana analiza danych w systemie CMMS pozwala na szczegółowe badanie informacji dotyczących kosztów prac konserwacyjnych, zużycia części zamiennych oraz ogólnego stanu technicznego parku maszynowego. Dzięki modułowi informacyjnemu użytkownicy uzyskują dostęp do różnorodnych raportów i zestawień, które ułatwiają monitorowanie wydatków w podziale na konkretne maszyny lub centra kosztowe. Fundamentem skutecznego zarządzania jest możliwość porównywania kosztów między urządzeniami tego samego typu, co pozwala zidentyfikować jednostki generujące najwyższe nakłady i zaplanować ich ewentualną modernizację lub wymianę.

Kluczowym ułatwieniem dla działów controllingu jest funkcja, która umożliwia eksportowanie zestawień dokumentów do pliku Excel, co zapewnia elastyczność w dalszym przetwarzaniu danych poza systemem. Program oferuje również intuicyjną wizualizację wskaźników poprzez pulpit nawigacyjny z wykresami, co pozwala na błyskawiczną ocenę trendów zużycia zasobów. Poniżej przedstawiamy przykładową wizualizację kosztową dla kluczowych aktywów:

| Maszyna | Koszty części (PLN) | Koszt robocizny (h) | Łączny koszt (PLN) |

|---|---|---|---|

| Wtryskarka A | 12 500 | 45 | 19 250 |

| Wtryskarka B | 8 200 | 28 | 12 400 |

Miej pełną transparentność kosztów utrzymania każdej maszyny z możliwością eksportu danych i automatycznych wykresów dla zarządu.

Pobierz przykładowy raport kosztów (Demo)

Przyjęcia zewnętrzne PZ z ewidencją dostawców

Profesjonalna gospodarka magazynowa wymaga rzetelnego dokumentowania dostaw oraz budowania bazy wiarygodnych partnerów handlowych.

Proces przyjmowania towarów do magazynu w systemie Studio TCS.net jest kluczowym elementem zapewniającym dokładność ewidencji oraz porządek w dokumentacji zakupowej. Każde przyjęcie zewnętrzne rejestrowane jest za pomocą dokumentu PZ, który może być generowany bezpośrednio na podstawie faktury zakupu, co pozwala na automatyczne przypisanie cen oraz danych kontrahenta do konkretnych pozycji magazynowych. System gromadzi szczegółowe informacje w kartotekach dostawców, umożliwiając monitorowanie historii współpracy, w tym terminowości i jakości realizowanych zamówień, co stanowi fundamentalną bazę do późniejszych negocjacji cenowych oraz optymalizacji procesów zakupowych.

Dzięki integracji modułów ewidencji, użytkownicy mogą łatwo wyszukiwać kartoteki asortymentowe według przypisanych producentów lub dostawców, co znacznie usprawnia weryfikację dostępności i porównywanie ofert. Oprogramowanie pozwala na ścisłe monitorowanie obiegu dokumentów, od momentu złożenia zapotrzebowania aż po fizyczny odbiór towaru, generując jednocześnie alerty w przypadku wystąpienia rozbieżności między zamówieniem a faktyczną dostawą. Rejestr zamówień z aktywnymi funkcjami podglądu i edycji zapewnia pełną transparentność procesów, eliminując pomyłki i wspierając działy zakupów w utrzymaniu ciągłości zaopatrzenia.

Każde przyjęcie towaru jest dokumentowane z powiązaniem do dostawcy, tworząc pełną historię zakupów i bazę do negocjacji cenowych.

Wydania zewnętrzne WZ i przesunięcia międzymagazynowe

Skuteczne zarządzanie zasobami opuszczającymi zakład wymaga precyzyjnej dokumentacji, która gwarantuje pełną rozliczalność i kontrolę nad majątkiem firmy.

System Studio TCS.net umożliwia sprawne generowanie dokumentów wydań zewnętrznych (WZ) dla części zamiennych i narzędzi, które są przekazywane do podmiotów zewnętrznych, takich jak serwisy czy kontrahenci. Każda operacja tego typu jest ewidencjonowana w rejestrze wydań, co pozwala na ścisłe powiązanie dokumentu z konkretnym odbiorcą zewnętrznym oraz zachowanie pełnej historii obrotów. Dzięki temu program do zarządzania wydaniami wspiera procesy takie jak sprzedaż asortymentu, transfery między oddziałami firmy czy wysyłka podzespołów do naprawy zewnętrznej.

Kluczowym elementem systemu jest moduł wspierający zwroty narzędzi i części do magazynu, co ma fundamentalne znaczenie przy rozliczaniu napraw realizowanych przez serwisy zewnętrzne. Oprogramowanie pozwala monitorować status wysłanych elementów i zapewnia, że każdy przedmiot powracający z serwisu zostanie poprawnie zarejestrowany w ewidencji stanów magazynowych. W przypadku sprzedaży części, system umożliwia integrację danych z procesami finansowymi, zapewniając spójność informacji o przychodach i rozchodach, co jest istotne dla zachowania płynności operacyjnej i porządku w dokumentacji.

Kontroluj każdą część opuszczającą magazyn dzięki dokumentacji WZ i śledź zwroty z napraw zewnętrznych.

Przypisanie pracowników pobierających części z podziałem na działy

Pełna odpowiedzialność za pobierane zasoby to fundament nowoczesnego zarządzania magazynem technicznym i eliminacji nadużyć.

System Studio TCS.net oferuje zaawansowane moduły ewidencji pracowników, które pozwalają na precyzyjne przypisywanie pobranych części do konkretnych osób oraz jednostek organizacyjnych. Struktura systemu umożliwia odwzorowanie hierarchii firmy z podziałem na działy, sekcje i zespoły, co jest niezbędne do rzetelnego rozliczania kosztów na centra powstawania kosztów (MPK). Dzięki wykorzystaniu technologii RFID oraz kart zbliżeniowych, proces autoryzacji wydania jest błyskawiczny i automatyczny, co eliminuje błędy ręcznego wprowadzania danych i zapewnia niepodważalną historię każdej transakcji.

Oprogramowanie pozwala na generowanie szczegółowych raportów zużycia, które obrazują aktywność poszczególnych pracowników oraz całych działów w określonym czasie. Administratorzy mogą definiować limity pobierania dla określonych kategorii asortymentu, co zapobiega niekontrolowanemu rozchodowi kosztownych podzespołów. Każde wydanie jest szczegółowo rejestrowane – przykładowo: Jan Kowalski z działu konserwacji pobiera łożysko SKF 6205 w dniu 13.02.2026 na konkretną naprawę, a informacja ta staje się natychmiast widoczna w historii obrotów magazynowych pracownika.

System wie, kto i kiedy pobrał każdą część, umożliwiając pełne rozliczenie kosztów na działy i eliminując niekontrolowane zużycie.

Integracja ze skanerem kodów kreskowych i QR

Wdrożenie technologii automatycznej identyfikacji pozwala na niemal całkowitą eliminację pomyłek ludzkich oraz drastyczne przyspieszenie operacji magazynowych.

System Studio TCS.net oferuje zaawansowane funkcje generowania i drukowania etykiet w standardach EAN-13, Code 128 oraz QR Code, co umożliwia precyzyjne oznaczanie każdego elementu wyposażenia oraz miejsc składowania. Program współpracuje z szeroką gamą urządzeń, w tym ze skanerami przewodowymi, bezprzewodowymi oraz profesjonalnymi terminalami mobilnymi takich marek jak Zebra (Motorola) czy Honeywell. Dzięki wykorzystaniu terminali mobilnych z oprogramowaniem, magazynier może realizować wydania i zwroty bezpośrednio przy regałach, co eliminuje konieczność wielokrotnego powracania do stanowiska komputerowego.

Szybkie wydanie części odbywa się poprzez pojedynczy skan kodu, który automatycznie identyfikuje asortyment, przypisuje go do odpowiedniego dokumentu i aktualizuje stan magazynowy w czasie rzeczywistym. System pozwala również na błyskawiczną lokalizację zasobów dzięki skanowaniu kodów QR umieszczonych na gniazdach regałowych, co porządkuje gospodarkę magazynową i ułatwia inwentaryzację. Integracja ta jest szczególnie istotna w dynamicznych środowiskach przemysłowych, gdzie szybkość przepływu informacji bezpośrednio wpływa na ciągłość produkcji i redukcję kosztów operacyjnych.

Jeden scan kodu kreskowego zastępuje ręczne wpisywanie dziesiątek znaków – szybciej, bezbłędnie i bez stresu.

Mobilny dostęp dla techników w terenie

Aplikacja mobilna Studio TCS.net to standard w nowoczesnym utrzymaniu ruchu, który eliminuje konieczność przemieszczania się techników między halą a biurem w poszukiwaniu informacji.

Dzięki natywnym aplikacjom na telefony Android oraz Apple iOS, pracownicy działów technicznych zyskują błyskawiczny dostęp do kluczowych danych bezpośrednio przy maszynie. System pozwala na sprawdzenie stanów magazynowych części zamiennych z dowolnego miejsca, co pozwala technikowi natychmiast zweryfikować dostępność potrzebnego podzespołu bez przerywania diagnozy usterki. Użytkownicy mobilni mogą również rezerwować niezbędne materiały oraz skanować kody QR przy urządzeniach, co automatycznie wyświetla historię zużycia części i harmonogramy przeglądów dla konkretnego obiektu.

Mobilny dostęp umożliwia także sprawne zgłaszanie zapotrzebowań oraz rejestrowanie zużycia części w czasie rzeczywistym, co drastycznie skraca czas reakcji na awarie. Pracownicy w terenie mogą raportować wykonane zadania oraz dokumentować stan techniczny maszyn, w tym dołączać zdjęcia z przebiegu napraw, co znacząco poprawia przepływ informacji w zespole. Wdrożenie systemu CMMS z dostępem mobilnym sprawia, że każda operacja serwisowa jest natychmiast odnotowana w bazie danych, zapewniając pełną kontrolę nad kosztami i dostępnością zasobów bez zbędnej biurokracji.

Technik przy maszynie ma pełen dostęp do informacji magazynowych i może zarejestrować zużycie części bez opuszczania hali produkcyjnej.

Najczęściej zadawane pytania

Dlaczego warto wdrożyć system magazynowy w utrzymaniu ruchu?

Wdrożenie systemu magazynowego w dziale utrzymania ruchu pozwala na znaczącą redukcję przestojów produkcyjnych poprzez automatyczne monitorowanie stanów minimalnych części. System umożliwia precyzyjne śledzenie kosztów eksploatacji każdej maszyny oraz eliminację nadmiernych zapasów wolnorotujących części, co przekłada się na lepsze wykorzystanie kapitału zamrożonego w magazynie. Dodatkowo zapewnia pełną kontrolę odpowiedzialności za wykorzystane zasoby poprzez przypisanie każdego wydania do konkretnego pracownika i obiektu technicznego.

Jak system CMMS wspiera zarządzanie częściami zamiennymi?

System CMMS (Computerized Maintenance Management System) integruje zarządzanie magazynem z planowaniem konserwacji i historią napraw, tworząc kompleksową platformę utrzymania ruchu. Automatycznie generuje alerty przy spadku stanów poniżej poziomu minimalnego oraz umożliwia klasyfikację części krytycznych niezbędnych do ciągłości produkcji. System rejestruje pełną historię zużycia części, co pozwala na optymalizację procesów zakupowych oraz prognozowanie przyszłych potrzeb na podstawie analizy trendów.

Ile kosztuje wdrożenie systemu magazynowego dla utrzymania ruchu?

Koszt wdrożenia profesjonalnego systemu magazynowego w Polsce mieści się najczęściej w przedziale od 200 do 400 tysięcy złotych, w zależności od liczby stanowisk roboczych i stopnia skomplikowania procesów. Ostateczna cena zależy od zakresu wymaganych modyfikacji, integracji z systemami ERP oraz potrzeby obsługi skanerów kodów kreskowych czy automatyki magazynowej. Inwestycja szybko się zwraca poprzez redukcję przestojów, optymalizację zapasów i eliminację błędów wynikających z ręcznego wprowadzania danych.

Jakie funkcje są ważne w programie magazynowym dla UR?

Istotne funkcje obejmują szczegółową ewidencję części zamiennych z kodami identyfikacyjnymi, opisami technicznymi i wielowalutową ewidencją cen. System musi obsługiwać dokumentację magazynową (PZ, WZ, WW) z przypisaniem do konkretnych obiektów technicznych oraz umożliwiać generowanie raportów kosztowych dla każdej maszyny. Niezbędna jest również integracja ze skanerem kodów kreskowych, zaawansowane wyszukiwanie wieloparametryczne oraz automatyczne zarządzanie zamówieniami przy osiągnięciu stanów minimalnych.

Czy system magazynowy ogranicza przestoje produkcyjne?

System magazynowy znacząco redukuje przestoje produkcyjne poprzez automatyczne monitorowanie stanów minimalnych części krytycznych i generowanie alertów przed wystąpieniem braków. Dzięki precyzyjnemu śledzeniu dostępności części, technicy mają dostęp do informacji w czasie rzeczywistym i nie tracą czasu na poszukiwanie komponentów w magazynie. Integracja z modułem CMMS pozwala na planowanie konserwacji prewencyjnych z uwzględnieniem dostępności części, co minimalizuje ryzyko nieplanowanych awarii.

Jak przypisać odpowiedzialność za części w systemie magazynowym?

System magazynowy prowadzi bazę pracowników uprawnionych do pobierania części z przypisaniem do konkretnych działów produkcyjnych, utrzymania ruchu czy serwisu. Każde wydanie wewnętrzne jest rejestrowane z danymi osoby pobierającej, obiektu technicznego oraz celu wykorzystania, co zapewnia pełną transparentność wykorzystania zasobów. Funkcjonalność ta umożliwia również generowanie raportów zużycia w podziale na pracowników, maszyny czy centra kosztowe.

Dlaczego warto używać skanera kodów kreskowych w magazynie części?

Obsługa skanerów kodów kreskowych lub QR znacząco przyspiesza operacje magazynowe i eliminuje błędy wynikające z ręcznego wprowadzania danych, które mogą prowadzić do niezgodności stanów. System umożliwia wydawanie części bezpośrednio po zeskanowaniu kodu, automatycznie aktualizując stan magazynowy oraz generując odpowiednią dokumentację WW bez dodatkowego wprowadzania informacji. To rozwiązanie zwiększa płynność pracy i pozwala na wykorzystanie przestrzeni magazynowej w maksymalnym stopniu.