Czego dowiesz się z tej strony?

Podcast

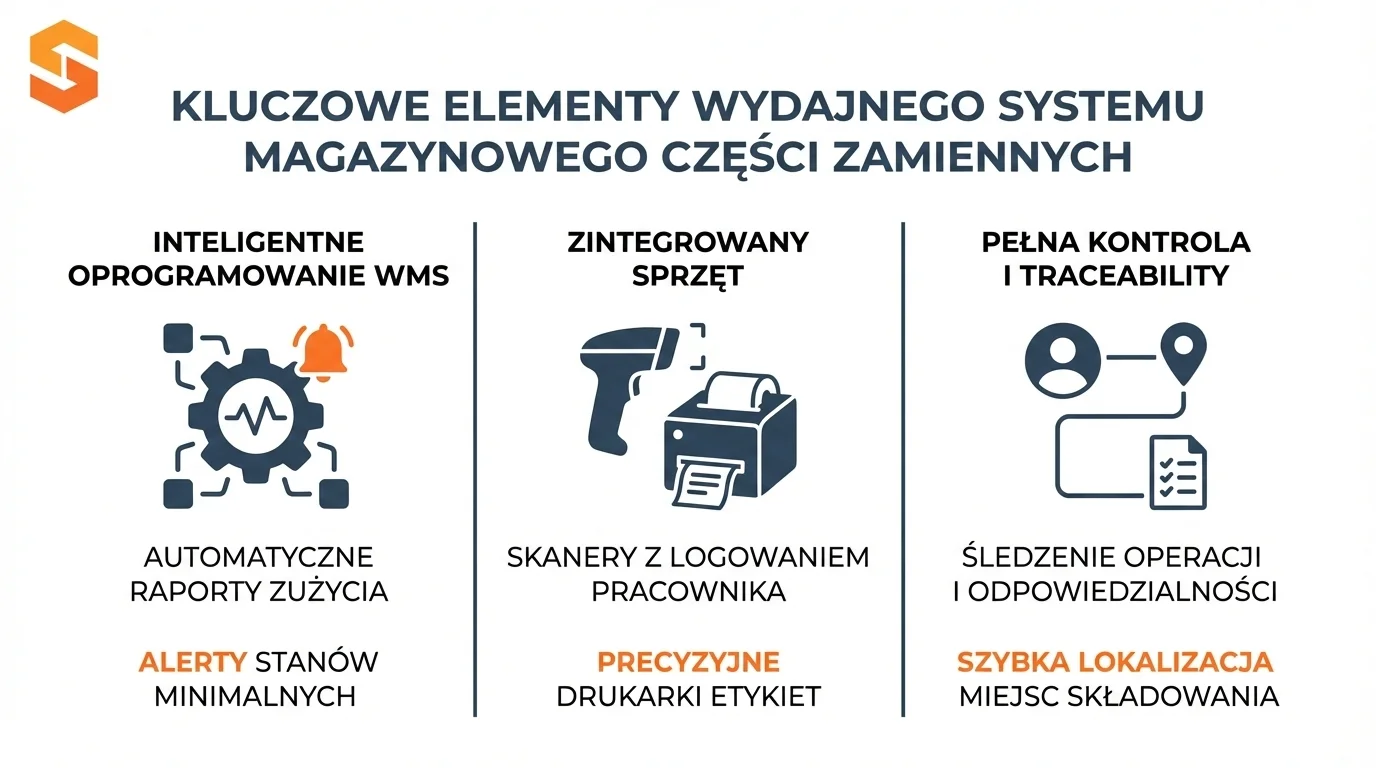

Kluczowe elementy wydajnego systemu magazynowego części zamiennych

Efektywny system zarządzania magazynem części zamiennych w środowisku produkcyjnym wymaga precyzyjnej synchronizacji oprogramowania, sprzętu skanującego i drukarek etykiet. Wybór odpowiednich rozwiązań technologicznych bezpośrednio wpływa na redukcję przestojów produkcyjnych, kontrolę kosztów oraz optymalizację procesów magazynowych w czasie rzeczywistym.

- Oprogramowanie klasy WMS z funkcją raportowania zużycia materiałów – nowoczesne systemy magazynowe umożliwiają automatyczne generowanie raportów zużycia części w podziale na maszyny, działy czy centra kosztowe, co pozwala na precyzyjne rozliczanie kosztów produkcji oraz planowanie zakupów

- Automatyczne powiadomienia mailowe o stanach minimalnych – system powinien wysyłać alerty gdy zapasy osiągną określony próg, eliminując ryzyko przestojów produkcyjnych spowodowanych brakiem kluczowych komponentów

- Wielostanowiskowa architektura z różnymi poziomami uprawnień – rozwiązanie pozwalające na pracę operatorów magazynowych (stanowiska z czytnikami) oraz kadry zarządzającej (stanowiska analityczne z dostępem do raportów i eksportu danych do Excel)

- Skanery bezprzewodowe z funkcją logowania pracownika – terminale mobilne umożliwiają identyfikację użytkownika przez skanowanie indywidualnego kodu pracowniczego, co zapewnia pełną traceability operacji magazynowych oraz automatyczne przypisywanie odpowiedzialności za pobrane części

- Drukarki etykiet przemysłowych o wysokiej rozdzielczości – urządzenia takie jak Zebra ZD410 (300 dpi) czy TSC DA310 sprawdzają się przy oznakowaniu bardzo małych części zamiennych oraz regałów magazynowych, zapewniając czytelność kodów kreskowych nawet na powierzchni kilku milimetrów

- Funkcja adnotacji do dokumentów wydania – możliwość dodania notatki przy każdym pobraniu części (np. numer maszyny, kod awarii, nazwa działu) zwiększa kontrolę nad rozchodem materiałów i ułatwia późniejsze analizy kosztowe

- System lokalizacji z przypisaniem miejsca składowania – oprogramowanie generuje kody kreskowe dla lokalizacji magazynowych, umożliwiając szybkie odnalezienie części przez skanowanie kodu półki, co drastycznie skraca czas kompletacji

- Eksport danych do formatu Excel – funkcja umożliwiająca integrację z systemami księgowymi i controllingowymi poprzez automatyczny export raportów zużycia, stanów magazynowych i historii transakcji

- Monitorowanie w czasie rzeczywistym – synchronizacja wszystkich stanowisk magazynowych i biurowych pozwala na bieżący podgląd dostępności części, co wspiera szybkie podejmowanie decyzji przez działy planowania produkcji

Efektywne rozliczanie zużycia materiałów i części zamiennych

Nowoczesne systemy klasy CMMS automatyzują proces przypisywania kosztów operacyjnych do konkretnych jednostek organizacyjnych, zapewniając pełną przejrzystość finansową w przedsiębiorstwie.

Wdrożenie oprogramowania Studio TCS.net pozwala na bieżąco monitorować wykorzystanie zasobów, ponieważ system gromadzi dane o każdej usterce, naprawie i przeglądzie w celu generowania precyzyjnych zestawień. Dzięki zaawansowanym funkcjom analitycznym możliwe jest tworzenie szczegółowych raportów w programie CMMS, które obrazują efektywność operacyjną oraz rzeczywiste wydatki poniesione na utrzymanie konkretnych maszyn lub całych działów produkcji. Automatyzacja tych procesów eliminuje konieczność ręcznego sporządzania zestawień w arkuszach kalkulacyjnych, co znacząco redukuje ryzyko błędów i pozwala kadrze zarządzającej skupić się na optymalizacji budżetu.

Precyzyjna segmentacja danych według projektów, maszyn czy centrów kosztowych sprawia, że każda pobrana z magazynu część zamienna jest natychmiastowo ewidencjonowana i rozliczana. Użytkownicy mogą korzystać z narzędzi takich jak Report Builder w narzędziowni, który umożliwia budowanie niestandardowych analiz, wizualizację informacji oraz sprawny eksport danych do formatu Excel w celu dalszej obróbki księgowej. Integracja z systemami ERP zapewnia spójność informacji w całym środowisku IT firmy, co przekłada się na oszczędność czasu rzędu kilkunastu godzin miesięcznie, wcześniej poświęcanych na żmudną weryfikację dokumentacji papierowej. Sprawdź, jak system raportuje zużycie w Twojej firmie – umów demo.

System automatycznie przypisuje każde pobranie części do konkretnego centrum kosztowego, eliminując ręczne rozliczenia i dostarczając dane gotowe do analizy finansowej.

Automatyczne alerty zapobiegające przestojom produkcyjnym

Inteligentny system monitorowania zapasów eliminuje ryzyko nagłego zatrzymania linii produkcyjnej poprzez wczesne wykrywanie niedoborów komponentów i części zamiennych.

Skuteczne zapobieganie przestojom opiera się na precyzyjnym definiowaniu stanów minimalnych oraz krytycznych dla każdej pozycji asortymentowej w magazynie MRO. Oprogramowanie Studio TCS.net w czasie rzeczywistym analizuje rotację części i automatycznie generuje wielokanałowe powiadomienia, takie jak alerty email, gdy dany komponent osiągnie zaprogramowany próg alarmowy. Dzięki temu służby utrzymania ruchu zyskują niezbędny czas na reakcję, co pozwala zredukować nieplanowane przerwy w pracy i uniknąć generowania strat finansowych wynikających z braku kluczowych zasobów.

Mechanizm prewencji jest ściśle zintegrowany z modułem zakupowym, co umożliwia automatyczne generowanie zapotrzebowań materiałowych na podstawie danych o zużyciu i prognozach popytu. System pozwala na przypisanie zróżnicowanych progów bezpieczeństwa dla odmiennych kategorii części, od drobnych materiałów eksploatacyjnych po krytyczne podzespoły maszyn. Wdrażając takie rozwiązanie, przedsiębiorstwo może obniżyć koszty napraw i przestoje o nawet 40%, zapewniając pracownikom stały dostęp do sprawnego sprzętu i niezbędnych środków ochrony. Pobierz kalkulator kosztów przestojów.

Nigdy więcej przestojów z powodu braku części – system ostrzega z wyprzedzeniem i automatycznie inicjuje proces zamówienia.

Wielostanowiskowa architektura dostosowana do struktury organizacji

System Studio TCS.net oferuje skalowalną architekturę klient-serwer, która umożliwia elastyczne zarządzanie uprawnieniami i nieograniczoną liczbę stanowisk roboczych bez dodatkowych opłat licencyjnych za użytkowników.

Fundamentem rozwiązania jest centralna baza danych SQL Server, która zapewnia spójność informacji oraz pełne bezpieczeństwo danych dzięki indywidualnemu logowaniu i rejestracji każdej operacji w formie audit trail. Architektura ta pozwala na precyzyjne definiowanie ról, co gwarantuje, że każdy pracownik posiada dostęp wyłącznie do funkcji niezbędnych na jego stanowisku. Operatorzy na hali produkcyjnej korzystają z terminali mobilnych Android do szybkiej identyfikacji sprzętu, podczas gdy kadra zarządzająca ma dostęp do zaawansowanych modułów analitycznych i raportowania poprzez przeglądarkę internetową.

Struktura systemu wspiera pracę hybrydową, łącząc stacjonarne stanowiska magazynowe z dostępem mobilnym z dowolnego miejsca. Dzięki temu magazynierzy sprawnie realizują przyjęcia i wydania, a dział controllingu może weryfikować stany majątkowe i eksportować dane do plików Excel bez zakłócania bieżących procesów operacyjnych. Możliwość integracji z usługami Active Directory ułatwia zarządzanie fizyczną i logiczną strukturą sieci, co czyni system gotowym do wdrożenia w rozproszonych lokalizacjach o wysokim stopniu złożoności organizacyjnej. Skonfiguruj role dopasowane do Twojej organizacji i zyskaj pełną kontrolę nad obiegiem informacji.

Każdy pracownik ma dostęp do dokładnie tych funkcji, których potrzebuje – od skanowania na hali po analizy strategiczne w zarządzie.

Nowoczesny system magazynowy w architekturze klient-serwer umożliwia nieograniczoną liczbę stanowisk roboczych, zapewniając każdemu pracownikowi dostęp do funkcji dopasowanych do jego roli – od operatora na hali po członka zarządu. Dzięki indywidualnym rolom i uprawnieniom każdy użytkownik wykonuje dokładnie te zadania, które są niezbędne w jego codziennej pracy, a system automatycznie rejestruje wszystkie operacje dla pełnej kontroli.

| Rola użytkownika | Zakres dostępu | Urządzenia | Korzyść dla organizacji |

|---|---|---|---|

| Operator magazynowy | Skanowanie kodów, realizacja zleceń wydań i przyjęć | Terminal z czytnikiem, kolektor danych | Błyskawiczna realizacja zadań bez ryzyka błędów manualnych |

| Magazynier | Przyjęcia, wydania, przeniesienia między lokalizacjami, przegląd stanów | Stacja robocza, tablet, aplikacja mobilna | Kontrola przepływu towarów i aktualizacja danych w czasie rzeczywistym |

| Kierownik magazynu | Zarządzanie zasobami, generowanie raportów, nadzór nad zespołem | Komputer stacjonarny, laptop (dostęp zdalny) | Pełna widoczność operacji i możliwość szybkiego reagowania na problemy |

| Controlling / Finanse | Dostęp tylko do odczytu, eksport danych, raporty analityczne | Stacja robocza (zdalna lub stacjonarna) | Analizy strategiczne bez ryzyka przypadkowej modyfikacji danych operacyjnych |

| Administrator systemu | Konfiguracja systemu, zarządzanie użytkownikami i uprawnieniami, audit trail | Konsola administratora, przeglądarka | Elastyczne dostosowanie systemu do zmieniającej się struktury firmy |

Bezpieczeństwo i pełna traceability

- Logowanie indywidualne dla każdego użytkownika z unikalnym identyfikatorem zapewnia odpowiedzialność za wykonane operacje

- Audit trail automatycznie rejestruje wszystkie działania: kto, kiedy, co i dlaczego zmienił w systemie

- Restrykcyjne uprawnienia chronią dane przed nieautoryzowanym dostępem lub przypadkowym usunięciem

- Możliwość eksportu logów do plików CSV z mechanizmami weryfikacji integralności danych

Praca hybrydowa i mobilność

- Dostęp stacjonarny z komputerów i terminali zainstalowanych w magazynie dla operatorów wykonujących zadania na hali

- Aplikacja mobilna na urządzenia Android umożliwia prace z kolektorów danych i smartfonów w czasie rzeczywistym

- Dostęp zdalny dla kierowników i controllingu pozwala na monitoring i analizę danych z dowolnego miejsca

- Synchronizacja danych w czasie rzeczywistym gwarantuje spójność informacji niezależnie od miejsca logowania

Skalowalność dopasowana do wzrostu firmy

- Architektura SQL klient-serwer zapewnia stabilność i bezpieczeństwo nawet przy dużej liczbie stanowisk

- Nieograniczona liczba użytkowników i ról pozwala rozwijać system wraz z rozwojem organizacji

- Możliwość tworzenia niestandardowych ról i macierzy uprawnień dostosowanych do specyfiki działalności

- Centralna baza danych eliminuje duplikację informacji i zapewnia spójność w całej organizacji

Skanery przemysłowe z identyfikacją operatora zwiększające odpowiedzialność

Wprowadzenie zaawansowanych systemów identyfikacji pozwala na przypisanie każdej operacji magazynowej do konkretnej osoby, co buduje kulturę współodpowiedzialności za powierzone mienie.

Proces ewidencji opiera się na prostym, ale niezwykle skutecznym mechanizmie skanowania indywidualnego kodu pracownika przed każdą czynnością wydania lub zwrotu sprzętu. Wykorzystanie profesjonalnych urządzeń, takich jak terminal Motorola MC9190-G, gwarantuje błyskawiczną rejestrację danych nawet w trudnych warunkach przemysłowych, gdzie liczy się odporność na upadki i precyzja odczytu zabrudzonych kodów. Dzięki temu zyskujemy pełną historię przepływu zasobów w czasie rzeczywistym, co pozwala na natychmiastowe ustalenie, kto i kiedy pobrał konkretne części zamienne lub narzędzia.

Integracja skanerów bezprzewodowych z oprogramowaniem umożliwia pracę w promieniu do 30 metrów od bazy, co zapewnia swobodę poruszania się po hali bez utraty łączności z systemem. W sytuacjach braku zasięgu dane są zapisywane lokalnie i synchronizowane automatycznie po odzyskaniu połączenia, co eliminuje ryzyko powstawania luk w dokumentacji. Zastosowanie takich rozwiązań pozwala nie tylko na redukcję nieautoryzowanych pobrań o ponad 90%, ale również na automatyczne generowanie rozliczeń i raportów wydajności dla poszczególnych brygad. Jeśli chcesz sprawdzić, jak nasze rozwiązanie sprawdzi się w Twoim zakładzie, możesz zamówić wersję demonstracyjną oprogramowania i przetestować funkcje kontroli dostępu.

Każda operacja magazynowa ma autora – system automatycznie przypisuje pobrane części do konkretnego pracownika przez skanowanie osobistego kodu.

Drukarki przemysłowe do oznakowania małych komponentów

Zastosowanie technologii druku o wysokiej rozdzielczości 300 dpi jest fundamentalne dla zachowania pełnej czytelności kodów na miniaturowych elementach, takich jak uszczelki, łożyska czy śruby.

W procesach magazynowych standardowe urządzenia o rozdzielczości 203 dpi często okazują się niewystarczające, powodując rozmycie krawędzi kodów kreskowych na bardzo małych powierzchniach. Rozwiązaniem tego problemu są drukarki wysokiej rozdzielczości, takie jak modele Zebra ZD410 lub TSC DA310, które oferują gęstość druku 300 dpi, co pozwala na precyzyjne naniesienie danych nawet na etykiety o wymiarach 10×5 mm. Dzięki temu małe komponenty mogą być identyfikowane za pomocą profesjonalnych terminali mobilnych, takich jak Motorola MC9190-G, które bezbłędnie odczytują gęste kody z małej odległości.

Inwestycja w precyzyjne oznakowanie znacząco obniża ryzyko pomyłek przy wydawaniu drobnego asortymentu, co w skali roku generuje istotne oszczędności finansowe. Nasz system Studio TCS.net wspiera generowanie wielu standardowych kodów 1D i 2D, zapewniając elastyczną konfigurację szablonów dla różnych typów nośników, w tym etykiet termotransferowych o podwyższonej trwałości. Jeśli chcesz sprawdzić czytelność wydruków na swoich najmniejszych produktach, zapraszamy do kontaktu w celu zamówienia próbek etykiet do testów lub sprawdzenia wersji demonstracyjnej oprogramowania.

Drukarki 300 dpi gwarantują czytelność kodów kreskowych nawet na etykietach wielkości znaczka pocztowego, eliminując błędy identyfikacji.

Adnotacje do dokumentów wydania wspierające analizy kosztowe

Wprowadzenie adnotacji przy każdym pobraniu towaru pozwala na precyzyjne przypisanie wydatków do konkretnych zdarzeń, maszyn lub projektów, co jest istotne dla efektywnego zarządzania budżetem.

Zastosowanie pola tekstowego lub listy rozwijanej w procesie rejestracji rozchodu wewnętrznego przekształca proste dane ilościowe w wartościowe informacje o przyczynach zużycia zasobów. Program Studio TCS.net umożliwia dodawanie szczegółowych uwag, informacji dodatkowych oraz załączników do dokumentów, co pozwala na ewidencję takich danych jak numer maszyny, kod awarii czy konkretne zlecenie produkcyjne. Dzięki temu menedżerowie utrzymania ruchu mogą zrezygnować z reaktywnego modelu działania na rzecz proaktywnej analizy kosztów napraw poszczególnych jednostek parku maszynowego.

Dzięki funkcjonalnościom takim jak wyszukiwanie pełnotekstowe w historii obrotów oraz filtrowanie zestawień według notatek, kadra zarządzająca zyskuje wgląd w to, które urządzenia generują największe nakłady finansowe. Systematyczne uzupełnianie adnotacji umożliwia również identyfikację trendów awaryjności, co staje się fundamentem do podejmowania trafnych decyzji inwestycyjnych dotyczących wymiany wyeksploatowanego sprzętu. Zachęcamy do zapoznania się z funkcjami monitorowania kosztów i raportowania poprzez programy demonstracyjne, które pozwalają ocenić przydatność systemu w codziennej pracy controllingu.

Prosta notatka przy każdym pobraniu przekształca surowe dane magazynowe w goldmine dla analiz kosztowych i decyzji inwestycyjnych.

Eksport danych do Excel – most między magazynem a finansami

Funkcja eksportu danych do arkuszy kalkulacyjnych eliminuje problem izolacji informacji magazynowych, pozwalając na ich swobodne wykorzystanie w procesach księgowych oraz analitycznych.

Zapewniamy użytkownikom możliwość natychmiastowego wygenerowania zestawień w formatach XLSX lub CSV bezpośrednio z rejestrów systemowych, co pozwala na dalszą obróbkę danych bez konieczności ich ręcznego przepisywania. Rozwiązanie to obejmuje eksportowanie stanów magazynowych, historii dokumentów wypożyczeń oraz szczegółowych raportów zużycia, które są fundamentalne dla działów finansowych przy sporządzaniu okresowych rozliczeń i analiz rentowności. Dzięki temu oprogramowanie Studio TCS.net staje się elastycznym źródłem wiedzy biznesowej, gotowym do integracji z systemami klasy ERP.

Dostęp do funkcji eksportu jest ściśle regulowany przez moduł administratora, co gwarantuje, że poufne informacje o majątku firmy trafiają wyłącznie do uprawnionych osób, takich jak kontrolerzy czy analitycy. System pozwala na generowanie raportów ad-hoc z dowolnego poziomu tabeli, co ułatwia tworzenie dynamicznych tabel przestawnych i profesjonalnych prezentacji dla zarządu na podstawie danych o obrotach magazynowych. Jeśli chcesz sprawdzić, jak sformatowane są nasze arkusze wynikowe, możesz przetestować tę funkcjonalność samodzielnie, uruchamiając demo programu narzędziownia.

Wszystkie dane magazynowe dostępne w Excel jednym kliknięciem – gotowe do dalszej analizy, prezentacji lub importu do systemów finansowych.

Inny zadają pytania

Czym jest WMS i dlaczego potrzebujesz go w magazynie?

System WMS (Warehouse Management System) to oprogramowanie do zarządzania magazynem, które umożliwia kontrolę zapasów w czasie rzeczywistym, automatyczne generowanie raportów zużycia oraz powiadomienia o stanach minimalnych. W środowisku produkcyjnym system WMS minimalizuje przestoje maszyn poprzez zapewnienie ciągłej dostępności krytycznych komponentów i precyzyjne śledzenie lokalizacji części na regałach magazynowych.

Ile kosztuje system magazynowy dla części zamiennych?

Koszty wdrożenia systemu WMS w Polsce wahają się od 20-35 tysięcy złotych dla prostych rozwiązań do ponad 100-400 tysięcy złotych w przypadku zaawansowanych wdrożeń z integracją z systemami ERP i automatyką. Ostateczna cena zależy od liczby stanowisk roboczych, stopnia skomplikowania procesów magazynowych oraz zakresu wymaganych integracji z zewnętrznymi systemami.

Jak wybrać skaner do magazynu wysokiego składowania?

Przy wyborze skanera bezprzewodowego należy uwzględnić zasięg odczytu (np. Zebra DS3678-ER oferuje zasięg do 21 metrów, idealny do wysokich regałów), odporność klasy przemysłowej IP67 oraz funkcję logowania pracownika przez skanowanie indywidualnego kodu. Dla mniejszych magazynów sprawdzi się tańszy model Zebra LI4278 obsługujący kody 1D, natomiast w centrach logistycznych rekomendowane są skanery 2D z trybem offline i łącznością Bluetooth.

Która drukarka etykiet najlepsza dla drobnych komponentów?

Drukarki przemysłowe o rozdzielczości 300 dpi, takie jak Zebra ZD410 czy TSC DA310, zapewniają czytelność kodów kreskowych nawet na powierzchni kilku milimetrów. Modele te umożliwiają wydruk trwałych etykiet zarówno na bardzo małe komponenty, jak i na regały magazynowe, gwarantując precyzyjne skanowanie w trudnych warunkach produkcyjnych.

Jak WMS pomaga kontrolować koszty produkcji?

Nowoczesne systemy WMS automatycznie generują raporty zużycia części w podziale na maszyny, działy i centra kosztowe, co pozwala na precyzyjne rozliczanie kosztów produkcji. Funkcja adnotacji do dokumentów wydania (np. numer maszyny, kod awarii) zwiększa kontrolę nad rozchodem materiałów, a eksport danych do Excel umożliwia integrację z systemami księgowymi i controllingowymi.

Dlaczego lokalizacja z kodami jest tak ważna?

System lokalizacji generujący kody kreskowe dla miejsc składowania drastycznie skraca czas kompletacji części poprzez umożliwienie szybkiego odnalezienia komponentów przez skanowanie kodu półki. Mapowanie lokalizacji w systemie CMMS pozwala technikowi od razu zobaczyć, gdzie znajduje się potrzebna część, co eliminuje niepotrzebne poszukiwania i przyspiesza realizację zleceń serwisowych.

Jakie uprawnienia w systemie magazynowym?

Wielostanowiskowa architektura powinna umożliwiać pracę operatorów magazynowych na stanowiskach z czytnikami kodów oraz kadry zarządzającej na stanowiskach analitycznych z dostępem do raportów i eksportu danych. Pełna traceability operacji magazynowych wymaga identyfikacji użytkownika przy każdym pobraniu części, co zapewnia automatyczne przypisywanie odpowiedzialności i możliwość analizy historii zużycia w kontekście konkretnych pracowników.

Dlaczego alerty o stanach minimalnych chronią produkcję?

System WMS powinien wysyłać automatyczne powiadomienia mailowe, gdy zapasy osiągną określony próg minimalny oparty na danych historycznych zużycia i czasie realizacji zamówień. Definiowanie poziomów minimalnych, maksymalnych oraz zapasu bezpieczeństwa (safety stock) dla każdej części eliminuje ryzyko przestojów produkcyjnych spowodowanych brakiem kluczowych komponentów i umożliwia proaktywne planowanie zakupów.