Czego dowiesz się z tej strony?

Wysłuchaj podcastu

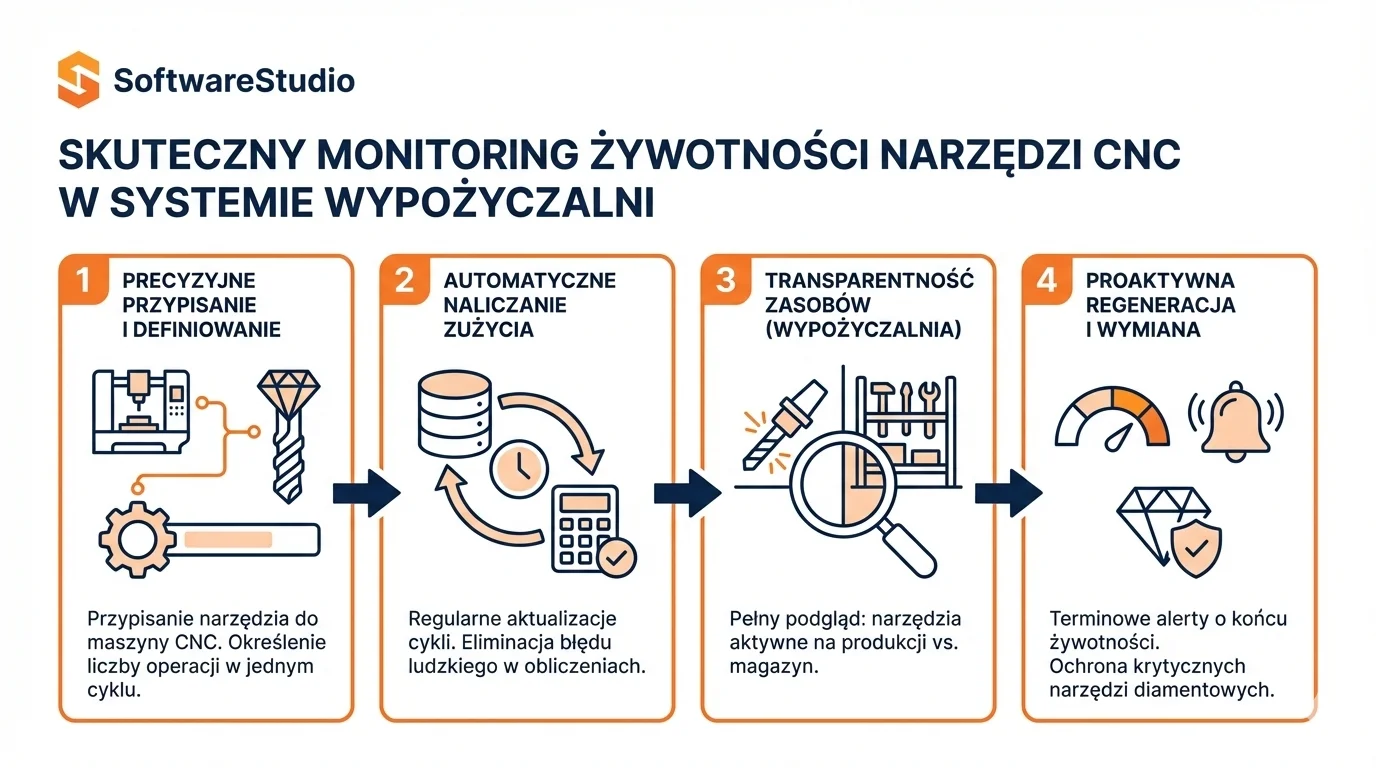

Jak skutecznie monitorować żywotność narzędzi CNC w systemie wypożyczalni?

Kontrola cyklu życia narzędzi obróbczych, szczególnie tych wyposażonych w ostrza diamentowe, stanowi kluczowy element zapewnienia jakości produkcji. Narzędzia specjalistyczne mają określoną żywotność, po przekroczeniu której wzrasta ryzyko wykonania wadliwych części, co wymaga częstszych pomiarów kontrolnych i może prowadzić do kosztownych braków.

- Przypisanie narzędzi do konkretnych obrabiarek CNC pozwala na precyzyjne śledzenie ich wykorzystania w realnych warunkach produkcyjnych

- Definiowanie liczby operacji wykonywanych przez narzędzie w jednym cyklu obróbczym umożliwia dokładne przeliczanie faktycznego zużycia, ponieważ jedno narzędzie może wykonać kilka operacji na tym samym detalu

- Regularne aktualizowanie liczby wykonanych cykli obróbczych (np. cotygodniowe) pozwala na automatyczne naliczanie operacji dla każdego aktywnego narzędzia bez konieczności ciągłego monitorowania

- Automatyzacja obliczeń eliminuje ryzyko błędu ludzkiego i zapewnia terminowe ostrzeżenia o zbliżającej się konieczności wymiany lub regeneracji narzędzia

- Integracja z systemem wypożyczalni narzędzi umożliwia pełną transparentność dotyczącą tego, które narzędzia są aktywnie wykorzystywane, a które pozostają w magazynie

- Systemy zarządzania narzędziami oparte na otwartych bazach danych SQL pozwalają na tworzenie dedykowanych modułów dostosowanych do specyficznych wymagań produkcyjnych

- Monitorowanie narzędzi diamentowych wymaga szczególnej uwagi ze względu na ich wysoką wartość oraz krytyczny wpływ na jakość obrabianej powierzchni

Automatyzacja monitorowania zużycia narzędzi CNC w Przemyśle 4.0

W nowoczesnych zakładach produkcyjnych ręczne śledzenie tysięcy operacji wykonywanych przez poszczególne frezy czy wiertła jest nie tylko czasochłonne, ale przede wszystkim obarczone dużym ryzykiem błędu. Nasz system Studio TCS.net rewolucjonizuje to podejście, wprowadzając mechanizm automatycznego naliczania operacji na podstawie zrealizowanych cykli obróbczych. Fundamentem tego rozwiązania jest precyzyjne przypisanie konkretnego narzędzia do danej obrabiarki oraz zdefiniowanie stałej liczby operacji przypadających na jeden gotowy detal. Dzięki takiemu podejściu, zamiast żmudnego ewidencjonowania każdego ruchu maszyny, osoba odpowiedzialna za narzędziownię wprowadza do systemu jedynie zbiorczą liczbę wyprodukowanych elementów, na przykład w interwałach tygodniowych.

Praktyczne zastosowanie tego modelu w codziennej pracy warsztatu pozwala na ogromną oszczędność czasu. Jeśli konkretne narzędzie wykonuje pięć operacji na jednym detalu, to po wprowadzeniu informacji o ukończeniu stu cykli produkcyjnych, system automatycznie doliczy pięćset operacji do cyklu życia tego zasobu. Taka automatyzacja procesów serwisowych sprawia, że dane o zużyciu są zawsze aktualne i rzetelne, co bezpośrednio przekłada się na lepsze planowanie zakupów oraz regeneracji sprzętu. Wykorzystanie technologii predykcyjnej pozwala uniknąć sytuacji, w której niesprawne narzędzie doprowadza do przestoju na linii technologicznej lub zniszczenia kosztownego materiału.

System precyzyjnie śledzi lokalizację i stan każdego narzędzia, co pomaga zoptymalizować koszty i zwiększyć efektywność operacyjną, eliminując konieczność ciągłego, manualnego monitorowania parametrów pracy przez operatorów.

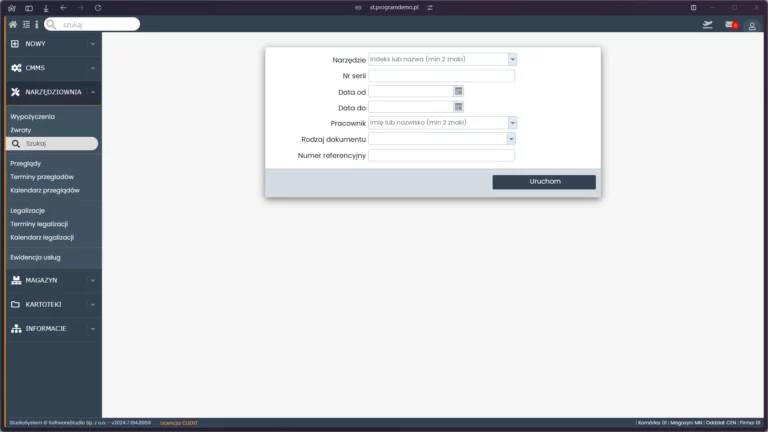

Zarządzanie narzędziami na maszynach CNC – pełna kontrola lokalizacji

Fundamentem efektywnej gospodarki narzędziowej w nowoczesnym zakładzie produkcyjnym jest precyzyjna wiedza o tym, gdzie w danej chwili znajduje się konkretny zasób. Nasz system Studio TCS.net rozwiązuje problem rozproszenia informacji, oferując zaawansowane funkcje przypisywania narzędzi do konkretnych obrabiarek. Dzięki dedykowanemu widokowi w formie pulpitu nawigacyjnego, operatorzy i kadra zarządzająca zyskują przejrzystą listę wszystkich maszyn wraz z przypisanymi do nich narzędziami, co eliminuje konieczność ręcznego poszukiwania sprzętu na hali. System pozwala na błyskawiczne przypisanie lub odłączenie narzędzia od maszyny, co jest niezbędne dla poprawnego działania mechanizmów automatycznego naliczania operacji.

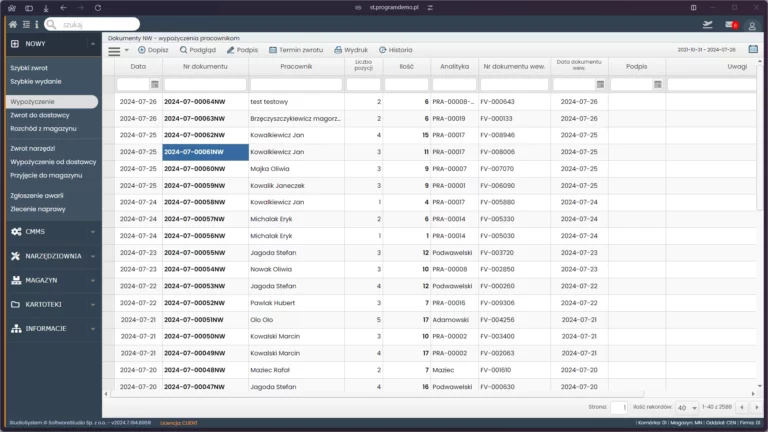

Kluczowym elementem kontroli jest monitorowanie statusu narzędzia w czasie rzeczywistym. Program wyraźnie rozróżnia zasoby aktywne, czyli te aktualnie pracujące na obrabiarkach, od tych, które czekają w magazynie na kolejne zlecenie. Użytkownicy mogą korzystać z zaawansowanego filtrowania, aby wyświetlić wyłącznie narzędzia znajdujące się w konkretnej lokalizacji lub o określonym statusie. Takie podejście nie tylko porządkuje codzienną pracę, ale również pozwala na optymalizację stanów magazynowych i uniknięcie zbędnych zakupów.

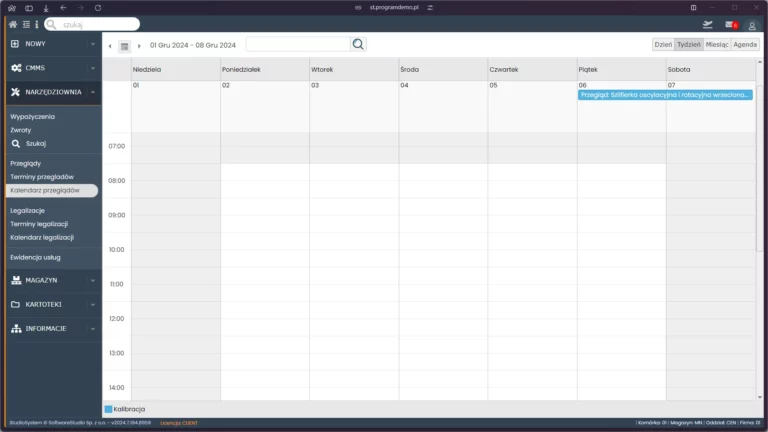

Pełna przejrzystość gospodarki narzędziowej to także dostęp do danych historycznych. Studio TCS.net rejestruje każdą operację zmiany lokalizacji, budując szczegółową historię tego, które maszyny wykorzystywały dany przyrząd w przeszłości. Te informacje są fundamentalne dla działów utrzymania ruchu, ponieważ pozwalają na korelację zużycia narzędzi z konkretnymi procesami obróbczymi i typami obrabiarek. Integracja tych danych z systemem komputerowego wspomagania zarządzania gospodarką narzędziami pozwala na budowanie strategii proaktywnej wymiany sprzętu, co minimalizuje ryzyko awarii i nieplanowanych przestojów produkcyjnych.

System precyzyjnie śledzi lokalizację i stan każdego narzędzia, co pomaga zoptymalizować koszty i zwiększyć efektywność operacyjną, zapewniając pełną historię przypisań dla każdej maszyny.

Przypisywanie narzędzi do konkretnych obrabiarek CNC rozwiązuje kluczowy problem rozproszenia informacji w zakładzie produkcyjnym. Dzięki cyfrowej ewidencji widzisz w czasie rzeczywistym, które narzędzia pracują na których maszynach, a które oczekują w magazynie – co pozwala na pełną kontrolę gospodarki narzędziowej oraz automatyczne naliczanie kosztów eksploatacji.

| Funkcjonalność systemu | Możliwości operacyjne | Korzyści dla użytkownika |

|---|---|---|

| Dashboard z listą obrabiarek i przypisanymi narzędziami | Wizualizacja w czasie rzeczywistym, przejrzysty widok wszystkich maszyn i ich wyposażenia | Błyskawiczna identyfikacja lokalizacji narzędzi, eliminacja przestojów związanych z poszukiwaniem sprzętu |

| Przypisanie i odłączenie narzędzia od maszyny | Rejestracja ruchu narzędzi między maszyną a magazynem, kody kreskowe lub RFID do automatyzacji | Dokładna kontrola przepływu zasobów, redukcja błędów ręcznego wprowadzania danych |

| Status narzędzia: aktywne na maszynie vs. w magazynie | Podział zasobów na pracujące i dostępne, monitoring dostępności w czasie rzeczywistym | Optymalizacja wykorzystania narzędzi, uniknięcie zakupu duplikatów już posiadanego sprzętu |

| Historia przypisań narzędzia do maszyn | Pełny zapis cyklu życia: daty użycia, maszyny, liczba cykli obróbczych | Analiza zużycia, identyfikacja narzędzi wymagających częstych napraw lub wymiany |

| Filtrowanie: aktywne/nieaktywne narzędzia | Dynamiczne widoki dostosowane do potrzeb operatora lub kierownika produkcji | Szybkie podejmowanie decyzji o przezbrojeniu, zwiększona efektywność planowania produkcji |

| Automatyczne powiadomienia o zużyciu narzędzi | System odlicza cykle obróbcze i alarmuje przed osiągnięciem limitu żywotności | Zapobieganie awariom i wadom produktów, zgodność z normami jakościowymi |

Eliminacja strat i przestojów produkcyjnych

Cyfrowa ewidencja narzędzi eliminuje problem zagubienia sprzętu poprzez jednoznaczne przypisanie odpowiedzialności za powierzone wyposażenie. System automatycznie blokuje możliwość wypożyczenia narzędzi, których termin przeglądu upłynął, zapewniając bezpieczeństwo pracy i zgodność z certyfikacją. Przedsiębiorstwa mogą uniknąć kosztownych przestojów spowodowanych brakiem dostępności wymaganego narzędzia, co przekłada się na zwiększenie wykorzystania zdolności produkcyjnych oraz terminowość realizacji zamówień.

Optymalizacja kosztów i zapasów magazynowych

Wiarygodna informacja o aktualnych stanach magazynowych oraz rzeczywistym wykorzystaniu narzędzi umożliwia optymalizację poziomu zapasów zgodnie z faktycznymi potrzebami operacyjnymi. Analiza częstotliwości wykorzystania poszczególnych kategorii narzędzi pozwala na identyfikację wyposażenia najbardziej istotnego dla operacji produkcyjnych oraz określenie optymalnych poziomów zapasów. Monitorowanie rzeczywistej żywotności narzędzi dostarcza wiedzy niezbędnej do racjonalnego planowania wymian i redukcji kosztów narzędziowych nawet do 40 procent.

Integracja z systemami produkcyjnymi

Nowoczesne systemy zarządzania narzędziami integrują się z platformami ERP, systemami księgowymi oraz oprogramowaniem do zarządzania produkcją. Automatyczne przekazywanie danych o zakupach narzędzi do systemu księgowego eliminuje podwójne wprowadzanie informacji oraz zapewnia zgodność ewidencji środków trwałych z rzeczywistym stanem wyposażenia. Synchronizacja z systemami zarządzania produkcją umożliwia automatyczne rezerwowanie wymaganych narzędzi w oparciu o harmonogramy zleceń produkcyjnych, zapewniając dostępność niezbędnego wyposażenia w momentach rozpoczęcia operacji technologicznych.

Analityka i raportowanie zarządcze

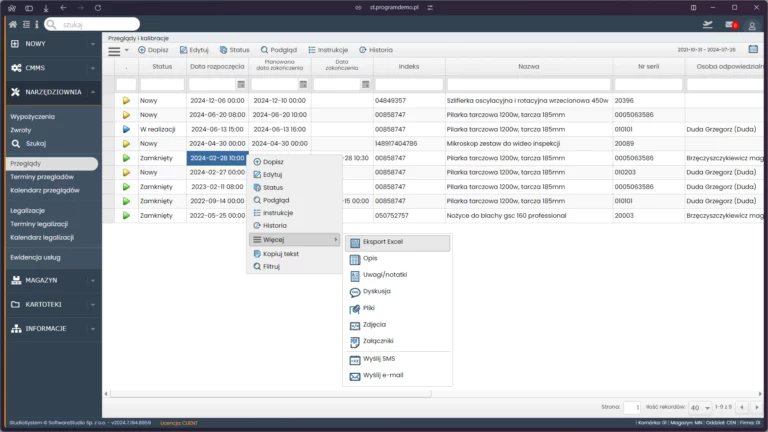

Kompleksowe śledzenie historii każdego narzędzia przez cały okres jego eksploatacji dostarcza wartościowych danych analitycznych wspierających optymalizację gospodarki narzędziowej. System rejestruje wszystkie zdarzenia związane z danym elementem wyposażenia, od momentu przyjęcia do magazynu, przez kolejne wypożyczenia i przeglądy, aż po wycofanie z użytkowania. Zaawansowane funkcjonalności raportowania przekształcają zgromadzone dane operacyjne w użyteczne informacje zarządcze, umożliwiając kadrze zarządzającej bieżące monitorowanie ważnych wskaźników efektywności gospodarki materiałowej.

Precyzyjne definiowanie parametrów operacyjnych narzędzi

Techniczne serce systemu Studio TCS.net stanowi moduł konfiguracji parametrów pracy, który pozwala na indywidualne podejście do każdego elementu wyposażenia. Fundamentem skutecznego monitoringu jest określenie dokładnej liczby operacji, jakie dane narzędzie wykonuje w ramach jednego pełnego cyklu obróbczego. W przypadku narzędzi specjalistycznych, takich jak narzędzia diamentowe, precyzja ta jest fundamentalna dla zachowania ciągłości produkcji i unikania kosztownych awarii. System pozwala na wprowadzenie danych technicznych bezpośrednio z dokumentacji producenta, co gwarantuje zgodność z normami eksploatacyjnymi już od momentu pierwszego wydania sprzętu.

Zarządzanie żywotnością odbywa się poprzez definiowanie limitów operacji oraz progów ostrzegawczych, najczęściej ustawianych na poziomie 80% zużycia. Dzięki temu automatyczna kontrola przeglądów generuje alerty w odpowiednim momencie, dając czas na przygotowanie narzędzi zastępczych lub zaplanowanie serwisu. System oferuje elastyczność w podziale na kategorie: narzędzia standardowe podlegają ogólnym rygorom, natomiast narzędzia specjalne mogą posiadać bardziej rygorystyczne parametry kontrolne.

Istotną cechą naszego oprogramowania jest możliwość bieżącej modyfikacji parametrów operacyjnych w trakcie całego cyklu życia produktu. Po procesie takim jak regeneracja lub ostrzenie, administrator może zaktualizować limit pozostałych operacji, co pozwala na dalsze, bezpieczne użytkowanie zasobu bez konieczności zakładania nowej kartoteki. Takie podejście wspiera gospodarkę cyrkularną w firmie, maksymalizując wykorzystanie każdego narzędzia przy zachowaniu pełnego bezpieczeństwa procesów CNC. Integracja tych funkcji w ramach jednego systemu zarządzania gospodarką narzędziową sprawia, że raz zdefiniowane parametry pozwalają precyzyjnie śledzić pozostałą żywotność każdego wiertła czy frezu.

System ostrzegania o zużyciu narzędzi CNC w Studio TCS.net

Osiągnięcie maksymalnej wydajności parku maszynowego zależy od sprawnego przepływu informacji o stanie technicznym zasobów. Nasz system Studio TCS.net przestał być jedynie bierną bazą danych, stając się inteligentnym asystentem, który automatycznie monitoruje żywotność każdego wiertła i frezu. Fundamentem tego rozwiązania jest system progów ostrzegawczych, które informują operatorów o zbliżającym się terminie wymiany lub regeneracji, zapobiegając nieplanowanym przestojom. Najczęściej definiujemy progi na poziomie 80% oraz 100% żywotności, co pozwala na płynne przygotowanie zamienników bez przerywania procesów produkcyjnych.

W przypadku narzędzi o charakterze krytycznym, takich jak głowice diamentowe, priorytetyzacja alertów zyskuje jeszcze większe znaczenie. System automatycznie eskaluje powiadomienia, gdy licznik operacji zbliża się do krytycznej granicy, co dla zespołu produkcyjnego jest jasnym sygnałem do zwiększenia częstotliwości pomiarów obrabianych detali. Taka prewencja gwarantuje, że nawet jeśli narzędzie pracuje powyżej swojej teoretycznej żywotności, jakość finalnego produktu pozostaje pod ścisłym nadzorem, a ryzyko wypuszczenia braków zostaje zminimalizowane.

System automatycznie ostrzega, gdy narzędzie przekroczy bezpieczną żywotność, informując operatorów o konieczności częstszych pomiarów obrabianych części, co pozwala na bezpieczne wydłużenie eksploatacji przy zachowaniu rygorystycznych norm jakościowych.

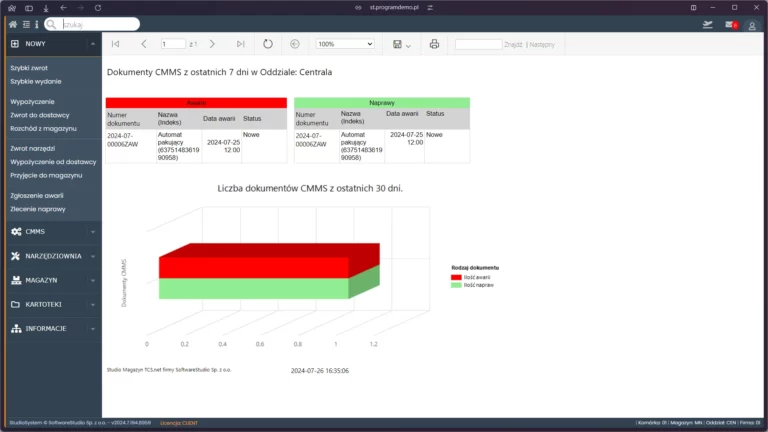

Dzięki modułowi aktywnego informowania o konieczności działań, nasz system pozwala na skuteczne zarządzanie serwisem i regeneracją. Zamiast polegać na intuicji pracowników, my opieramy procesy na twardych danych generowanych przez algorytmy monitorujące cykle obróbcze. Raporty generowane przez CMMS wskazują listę narzędzi wymagających wzmożonej kontroli jakości, co pozwala działom technologicznym na szybką reakcję i optymalizację parametrów pracy obrabiarek CNC.

Raportowanie i analiza żywotności narzędzi obróbczych

Nasze systemy gromadzą precyzyjne dane o każdym etapie eksploatacji oprzyrządowania, co pozwala na obiektywną ocenę cyklu życia urządzeń i optymalizację kosztów produkcji.

System Studio TCS.net oferuje dostęp do pełnej historii napraw i awarii, co stanowi nieocenione źródło wiedzy przy planowaniu nowych inwestycji oraz przeprowadzaniu audytów jakości. Dokumentowanie cyklu życia każdego elementu — od daty wydania, przez przypisanie do konkretnej maszyny, aż po zalecaną wymianę — umożliwia kadrze zarządzającej opieranie decyzji biznesowych na rzetelnych, mierzalnych wskaźnikach.

Dzięki zaawansowanym modułom raportowania, możliwe jest porównanie deklarowanej przez producenta trwałości z rzeczywistym tempem zużycia zarejestrowanym w hali produkcyjnej. Intuicyjne narzędzia do generowania zestawień pozwalają na błyskawiczny eksport danych do arkusza Excel, ułatwiając wykrywanie nieprawidłowości, takich jak zbyt wczesna wymiana sprzętu czy nadmierne obciążenie narzędzi na konkretnych stanowiskach pracy.

Pełna historia każdego narzędzia pozwala optymalizować żywotność, negocjować z dostawcami i udowadniać zgodność z normami jakości.

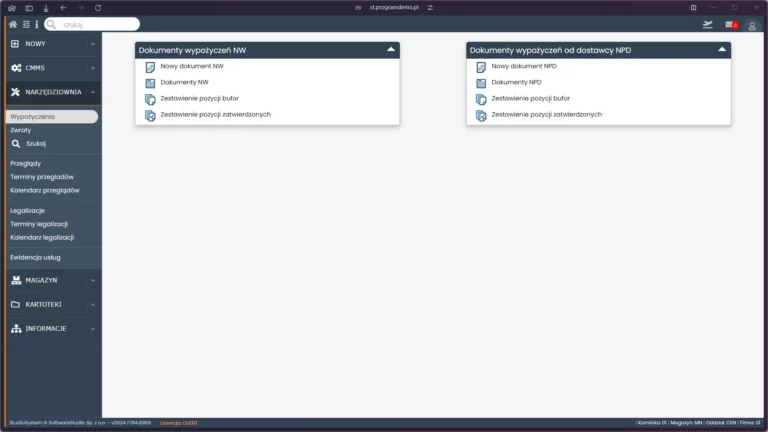

Oprogramowanie wypożyczalnia narzędzi CNC z monitoringiem

Nasze rozwiązanie integruje monitoring żywotności z pełnym cyklem magazynowym, co zapewnia niezakłócony przepływ informacji od przyjęcia sprzętu po jego rozliczenie.

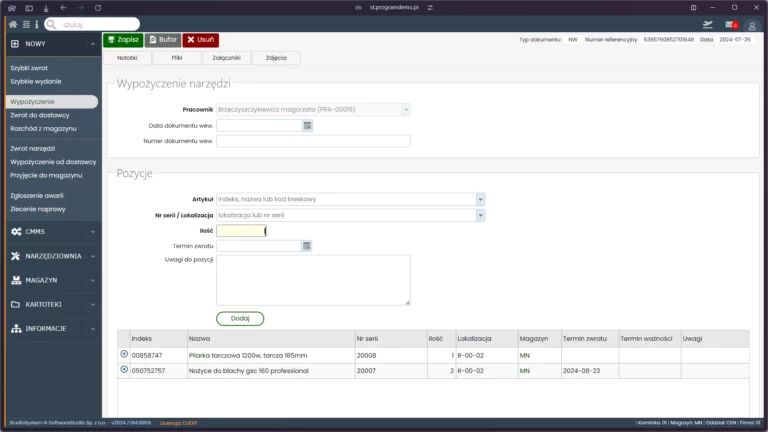

System umożliwia płynne przejście przez proces zarządzania wypożyczalnią sprzętu, automatycznie aktualizując stany magazynowe w momencie przypisania narzędzia do konkretnej obrabiarki. Dzięki temu w czasie rzeczywistym widzimy, które zasoby są aktualnie w pracy, a które wymagają fundamentalnej regeneracji lub serwisu technicznego.

Dostarczane przez nas narzędzia analityczne wspierają podejmowanie istotnych decyzji o zakupach, opierając się na precyzyjnej ewidencji online oraz historii użytkowania każdego elementu. Oprogramowanie samodzielnie analizuje zapotrzebowanie i ułatwia tworzenie protokołów wydań, co pozwala precyzyjnie wyliczyć koszt na każdą operację oraz weryfikować opłacalność naprawy względem zakupu nowych komponentów.

Monitoring żywotności jest zintegrowany z całym systemem wypożyczalni, od magazynu po rozliczenia, eliminując dublowanie danych.

Zalety monitorowania narzędzi CNC w nowoczesnej produkcji

Wdrożenie zaawansowanego systemu monitorowania przekłada się na wymierne oszczędności finansowe oraz wzrost wydajności operacyjnej wydziału obróbki.

Precyzyjne śledzenie cyklu życia komponentów pozwala na eliminację wadliwych części dzięki wczesnemu wykrywaniu zużycia, co istotnie podnosi jakość finalnego produktu. Nasze systemy pozwalają na doskonalenie produkcji poprzez minimalizowanie nieplanowanych przestojów oraz optymalizację momentu wymiany oprzyrządowania, zastępując nieefektywne praktyki stosowane „na wszelki wypadek”. Dzięki temu firma buduje kulturę ciągłego doskonalenia, opierając procesy na rzetelnych danych technicznych, co redukuje koszty związane z brakami.

Automatyzacja ewidencji generuje istotne oszczędności czasu, pozwalając zaoszczędzić nawet do 250% roboczogodzin poświęcanych dotychczas na manualne prowadzenie rejestrów. Wykorzystując program do obsługi narzędziowni, zyskują Państwo pełną dokumentację niezbędną podczas audytów ISO oraz gwarancję zgodności z przepisami BHP. Doświadczenia z wdrożeń wskazują, że cyfrowa kontrola zasobów pozwala zredukować ogólne straty w magazynie narzędzi o blisko 40%, co przekłada się na realny wzrost zysków przedsiębiorstwa.

Precyzyjna kontrola cyklu życia narzędzi CNC przekłada się bezpośrednio na niższe koszty, wyższą jakość i mniej przestojów produkcyjnych.

FAQ

Jak monitorować żywotność narzędzi diamentowych w produkcji CNC?

Monitorowanie narzędzi diamentowych wymaga precyzyjnego śledzenia liczby wykonanych operacji oraz warunków pracy. System powinien przypisywać konkretne narzędzia do obrabiarek i automatycznie przeliczać faktyczne zużycie na podstawie cykli obróbczych, uwzględniając, że jedno narzędzie może wykonać kilka operacji na detalu. Regularne cotygodniowe aktualizacje liczników eliminują ryzyko błędu ludzkiego i zapewniają terminowe ostrzeżenia o zbliżającej się wymianie.

Czy system wypożyczalni może automatycznie obliczać zużycie narzędzi?

Tak, systemy oparte na bazach danych SQL umożliwiają automatyczne naliczanie operacji dla aktywnych narzędzi bez ciągłego ręcznego monitorowania. Wystarczy zdefiniować liczbę operacji wykonywanych przez narzędzie w jednym cyklu oraz regularnie aktualizować liczby wykonanych cykli obróbczych. System automatycznie przelicza faktyczne zużycie i generuje alerty o konieczności serwisu lub regeneracji.

Dlaczego przypisanie narzędzi do konkretnych obrabiarek jest istotne?

Przypisanie narzędzi do określonych maszyn CNC pozwala na dokładne śledzenie ich wykorzystania w realnych warunkach produkcyjnych z uwzględnieniem specyficznych parametrów pracy. Różne obrabiarki mogą pracować z odmiennymi prędkościami, obciążeniami i warunkami skrawania, co bezpośrednio wpływa na tempo zużycia narzędzi. Precyzyjne mapowanie zapewnia trafniejsze prognozy wymiany i redukuje ryzyko przedwczesnego zużycia.

Jak często należy aktualizować dane o cyklach obróbczych?

Optymalna częstotliwość to cotygodniowe aktualizacje liczby wykonanych cykli, co zapewnia balans między dokładnością monitorowania a nakładem pracy. Regularne odświeżanie danych umożliwia systemowi automatyczne przeliczanie operacji dla wszystkich aktywnych narzędzi i generowanie terminowych alertów. Zbyt rzadkie aktualizacje zwiększają ryzyko przeoczenia momentu krytycznego zużycia, podczas gdy ciągłe monitorowanie jest nieefektywne kosztowo.

Jakie korzyści daje integracja z systemem wypożyczalni narzędzi?

Integracja zapewnia pełną transparentność dotyczącą statusu narzędzi – system wie, które są aktywnie wykorzystywane na maszynach, a które pozostają w magazynie. Eliminuje to chaos inwentaryzacyjny i umożliwia optymalne planowanie rotacji oraz serwisowania narzędzi. Dodatkowo baza danych SQL pozwala na tworzenie dedykowanych modułów dostosowanych do specyficznych wymagań produkcyjnych i raportowanie zaawansowanych analiz.

Dlaczego narzędzia diamentowe wymagają szczególnej kontroli?

Narzędzia diamentowe charakteryzują się wysoką wartością zakupu oraz krytycznym wpływem na jakość obrabianej powierzchni – nawet minimalne zużycie wpływa na nanometryczną chropowatość. Przekroczenie żywotności prowadzi do wzrostu liczby wadliwych części, co generuje kosztowne braki i wymaga częstszych pomiarów kontrolnych. Precyzyjne monitorowanie pozwala maksymalizować czas użytkowania przy zachowaniu jakości i uniknąć przedwczesnej regeneracji.