Czego dowiesz się z tej strony?

Wysłuchaj podcast

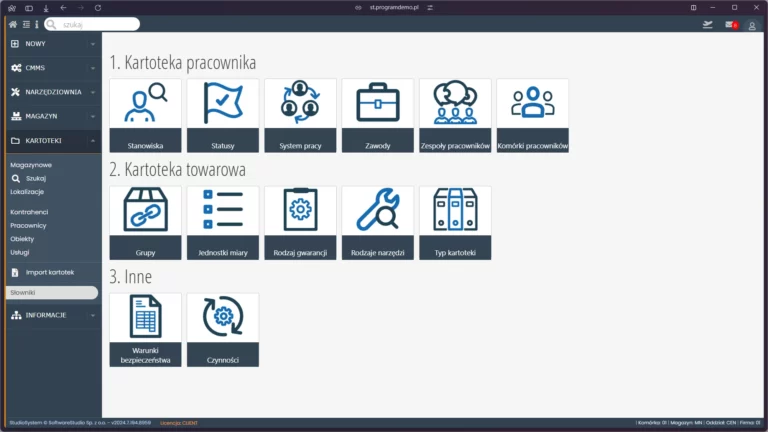

Jak system śledzi każdy element odzieży przez wszystkie etapy życia?

Nowoczesne zarządzanie obiegiem odzieży w pralni przemysłowej wymaga kompleksowego monitorowania każdego elementu – od momentu przyjęcia towaru, przez kolejne cykle prania i napraw, aż po ostateczną likwidację. System Studio TCS.net zapewnia pełną widoczność całego procesu, eliminując ryzyko pomyłek i umożliwiając optymalizację kosztów operacyjnych w każdym etapie cyklu życia produktu.

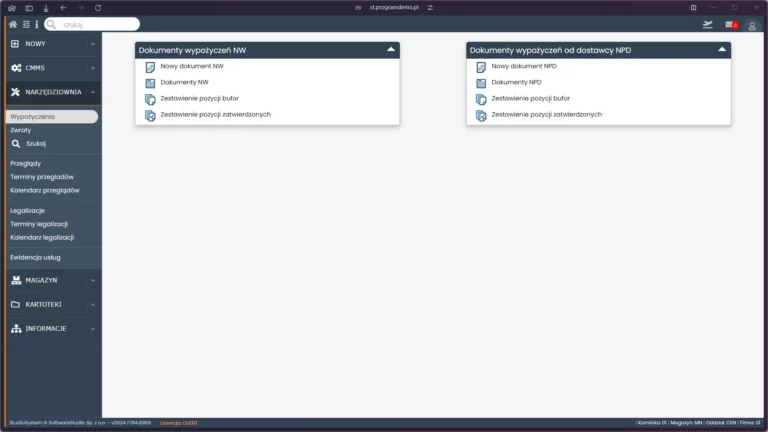

- Przyjęcie od dostawcy i rejestracja w bazie – każdy element odzieży otrzymuje unikalny identyfikator (kod kreskowy EAN13/EAN128C lub tag RFID), który pozwala na natychmiastowe śledzenie jego lokalizacji i statusu w systemie

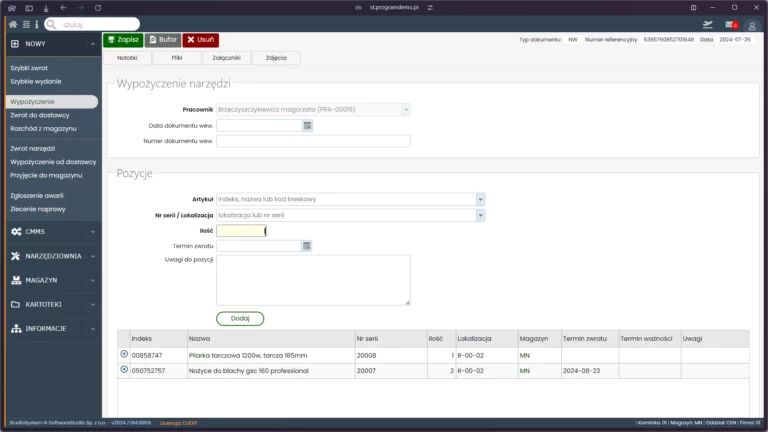

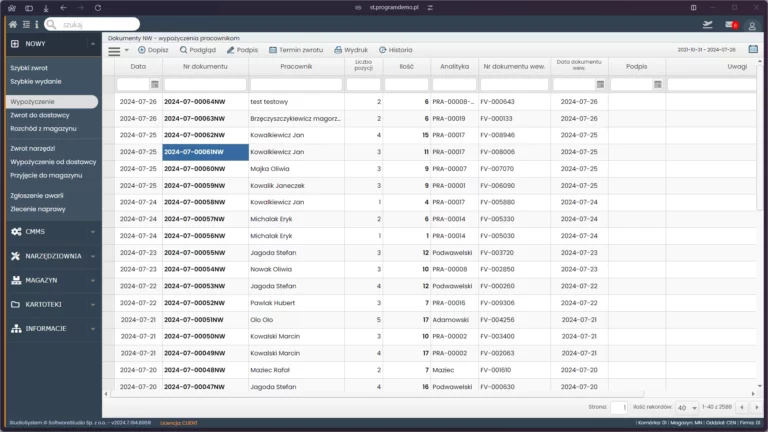

- Przypisanie do pracownika lub depozytu – system automatycznie dokumentuje wydanie odzieży konkretnej osobie lub magazynowi, tworząc pełną historię użytkowania z datami i odpowiedzialnymi osobami

- Monitoring cykli prania i zużycia – technologia RFID umożliwia automatyczny odczyt liczby prań każdego elementu, co pozwala przewidzieć optymalny moment wymiany i zapobiega przedwczesnej utylizacji

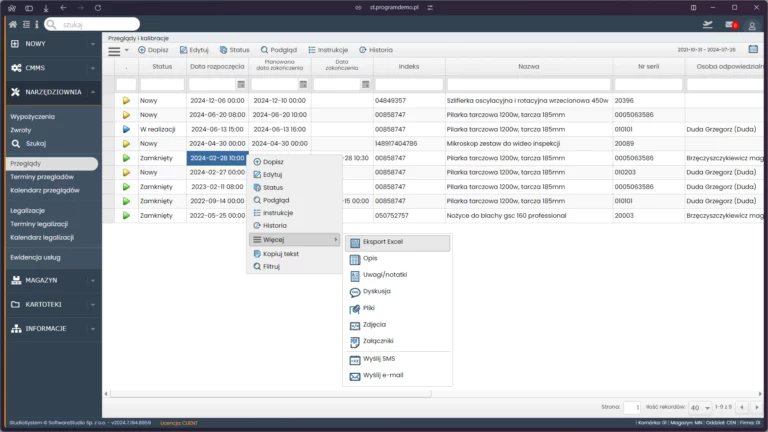

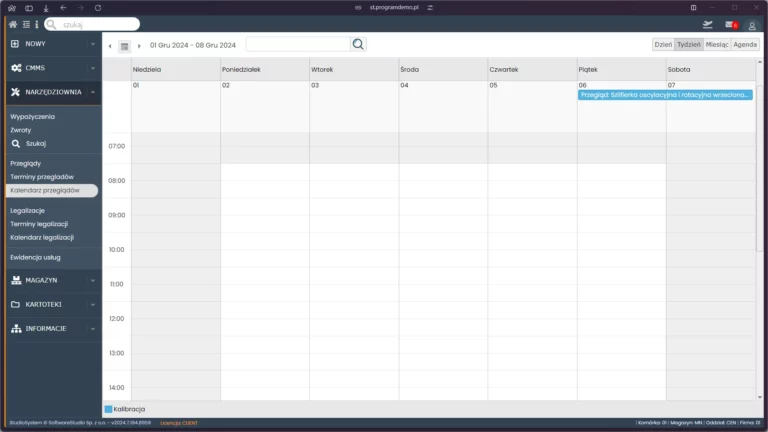

- Planowanie naprawy i konserwacji – moduł integruje się z działem napraw, automatycznie kierując zużyte elementy do serwisu i pilnując terminów przeglądu sprzętu specjalistycznego

- Zwroty i ponowne wydania – system rejestruje każdy zwrot odzieży z pralni lub od pracownika, aktualizując stan magazynowy w czasie rzeczywistym i umożliwiając błyskawiczną redystrybucję zasobów

- Kontrola terminów wymiany i compliance – automatyczne powiadomienia o zbliżających się datach wymiany środków ochrony indywidualnej zapewniają zgodność z przepisami BHP i normami jakości

- Raportowanie kosztów w podziale na działy – zaawansowane analizy pokazują wartość wydanej odzieży w rozbiciu na MPK, stanowiska czy konkretnych pracowników, wspierając optymalizację budżetu i negocjacje z dostawcami

- Likwidacja i wycofanie z użytku – pełna dokumentacja cyklu życia każdego elementu pozwala na świadome podjęcie decyzji o utylizacji, eliminując korzystanie ze zużytych lub niespełniających norm ubrań ochronnych

- Integracja z systemami pralniczymi – dzięki bramkom i skanerom RFID w pralni oraz u klienta możliwa jest ewidencja ilościowa wypranych i zmagazynowanych tekstyliów bez ręcznych kontroli jakości

Skuteczna eliminacja strat magazynowych dzięki pełnej przejrzystości operacji

Wprowadzenie rygorystycznej ewidencji każdego przesunięcia artykułu pozwala nam na wyeliminowanie niekontrolowanych braków i znaczną optymalizację budżetu zakupowego.

Nasz system Studio TCS.net oferuje zaawansowany mechanizm rejestrowania każdej operacji, co według danych wdrożeniowych pozwala na redukcję kosztów związanych z brakami i podniesienie efektywności pracy. Proces ten opiera się na precyzyjnym śledzeniu dziewięciu etapów obiegu: od przyjęcia od dostawcy, przez wydania pracownicze, depozyty w pralniach, aż po zminimalizowanie ryzyka kradzieży i zaginięć dzięki przypisaniu każdego zasobu do konkretnej osoby. W rezultacie system natychmiast wykrywa wszelkie niezgodności między ilością wydanego asortymentu a rejestrem zwrotów, co wymusza na personelu większą odpowiedzialność za powierzone mienie i chroni majątek firmy.

Automatyzacja inwentaryzacji magazynowej przy użyciu technologii RFID lub kodów kreskowych sprawia, że procesy weryfikacyjne, które wcześniej trwały tygodnie, teraz zajmują zaledwie kilka godzin. Co więcej, ciągłe monitorowanie stanów magazynowych w czasie rzeczywistym pozwala nam na szybkie identyfikowanie braków i zapobieganie przestojom produkcyjnym. Dzięki tak szczegółowej analityce, kierownictwo otrzymuje wiarygodne raporty, które stają się fundamentem do podejmowania trafnych decyzji biznesowych i eliminowania zbędnych wydatków na nadmiarowe zapasy.

Oszczędność do 40% na zakupach odzieży i narzędzi dzięki eliminacji zaginięć oraz optymalnemu wykorzystaniu zasobów używanych.

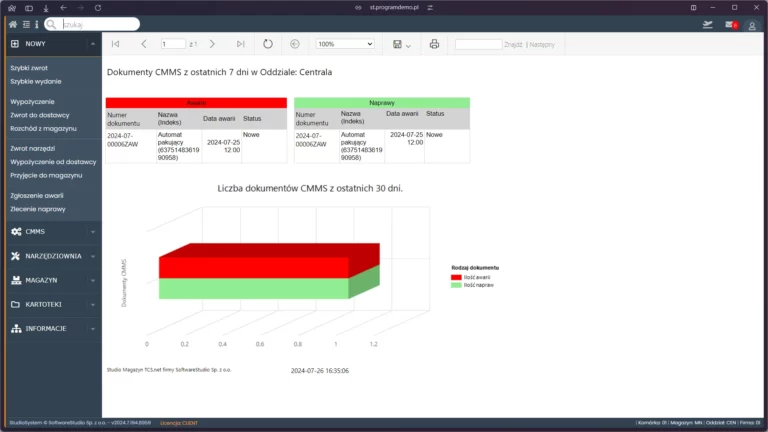

Automatyzacja procesów regeneracji i napraw w strukturze CMMS

Zintegrowany obieg serwisowy pozwala na wydłużenie żywotności wyposażenia oraz znaczną redukcję wydatków na zakup nowych zasobów.

Kluczowym elementem optymalizacji kosztów w naszym systemie jest zamknięta pętla regeneracji, obejmująca etapy oceny technicznej, czyszczenia oraz naprawy uszkodzonego asortymentu. Każdy zwrócony przez pracownika artykuł trafia do sekcji oceny, gdzie system automatycznie decyduje o jego dalszej ścieżce: przekazaniu do pralni zewnętrznej lub bezpośrednio do działu planowania napraw. Wykorzystując nowoczesne technologie wspierające utrzymanie ruchu, oprogramowanie precyzyjnie monitoruje czas przebywania artykułu w serwisie, co pozwala na skrócenie przestojów i zapewnienie ciągłej dostępności sprawnego wyposażenia.

Integracja z modułem serwisowym sprawia, że każda naprawa jest dokumentowana, a części zamienne są automatycznie rozliczane w ramach danej jednostki sprzętowej. W rezultacie wdrożenia tego mechanizmu, nasi klienci odnotowują skrócenie czasu obiegu naprawczego o kilka dni oraz istotny spadek liczby odrzutów technicznych. System nie tylko rejestruje zdarzenia, ale aktywnie wspiera logistykę wewnętrzną, dbając o to, by artykuły po regeneracji jak najszybciej wróciły do sekcji „Używane” i były gotowe do ponownego wydania pracownikom.

Automatyczne przekierowanie odzieży i narzędzi do procesów regeneracji skutecznie eliminuje przestoje produkcyjne i maksymalizuje zwrot z inwestycji w środki trwałe.

Automatyczna pętla regeneracji odzieży roboczej to system, który inteligentnie kieruje uszkodzone artykuły do naprawy i ponownie wprowadza je do obiegu, zamiast przedwcześnie ich likwidować. Dzięki cyfrowej kontroli nad cyklem życia każdego elementu wyposażenia przedsiębiorstwa skracają czas przestojów, wydłużają okres użytkowania produktów i redukują koszty zakupów nowej odzieży nawet o 20%.

| Funkcjonalność systemu | Wpływ na działanie firmy | Korzyść finansowa |

|---|---|---|

| Automatyczne wykrywanie uszkodzeń i przekierowanie do regeneracji | Eliminacja ręcznego sortowania i podejmowania decyzji o naprawach przez pracowników magazynu | Oszczędność czasu pracy kadry o 30-40% |

| Śledzenie liczby cykli prania i stopnia zużycia każdej sztuki | Przedłużenie życia odzieży poprzez terminowe naprawy zamiast przedwczesnej likwidacji | Redukcja zakupów nowej odzieży o 15-25% |

| Monitoring czasu obiegu przez regenerację (punkt 7→8→9) | Skrócenie przestojów produkcyjnych dzięki szybszemu zwrotowi sprawnej odzieży | Zmniejszenie kosztów przestojów o 40-50% |

| Integracja z działem Planowania Naprawy | Automatyczne przekazywanie informacji o uszkodzeniach do zewnętrznych partnerów serwisowych | Przyspieszenie procesu napraw o 3-5 dni |

| Powiadomienia o zakończeniu regeneracji i gotowości do ponownego wydania | Natychmiastowa dostępność wyremontowanej odzieży dla pracowników bez opóźnień logistycznych | Optymalizacja stanów magazynowych o 20% |

Optymalizacja procesów serwisowych w branży produkcyjnej

- Zakład produkcyjny zatrudniający 500 pracowników wdrożył system automatyzacji regeneracji, co pozwoliło skrócić średni czas naprawy z 14 do 6 dni

- Firma ograniczyła zakupy nowej odzieży o 22% rocznie dzięki przedłużeniu życia istniejących zasobów

- System automatycznie wysyłał powiadomienia do zewnętrznej pralni o konieczności naprawy konkretnych sztuk, eliminując opóźnienia komunikacyjne

- Monitorowanie KPI „czas obiegu przez regenerację” pozwoliło zidentyfikować wąskie gardła w procesie i usprawnić logistykę wewnętrzną

Zarządzanie cyklem życia odzieży w sieci restauracji

- Sieć gastronomiczna z 180+ lokalizacjami wdrożyła system obiegu zwrotnego śledząc statusy PRALNIA, ZWRÓCONA, REGENERACJA

- Każda sztuka odzieży otrzymywała historię zdarzeń (oddanie do pralni, przegląd techniczny, zgłoszenie uszkodzenia), co umożliwiało analizę jakości produktów różnych dostawców

- Automatyczne liczenie cykli prania pozwoliło terminowo wymieniać zużyte elementy przy zachowaniu norm bezpieczeństwa

- Firma ograniczyła marnotrawstwo poprzez priorytetowe wykorzystywanie magazynu odzieży używanej przed zakupem nowych kompletów

Redukcja przestojów w przemyśle ciężkim

- Przedsiębiorstwo z branży metalurgicznej wdrożyło automatyczne przekierowanie uszkodzonej odzieży ochronnej do regeneracji wewnętrznej

- System monitorował czas naprawy drobnych usterek (dziury, rozprucia, zepsute zamki) i sygnalizował przekroczenie standardowych terminów

- Dzięki integracji z działem BHP system pilnował, aby żaden pracownik nie używał przeterminowanej lub uszkodzonej odzieży ochronnej

- Zautomatyzowana ewidencja pozwoliła skrócić przestoje produkcyjne związane z brakiem dostępności sprawnego wyposażenia o 45%

Minimalizacja błędów w logistyce magazynowej

- System automatyzacji eliminuje błędy ludzkie w procesie decyzyjnym dotyczącym napraw (doświadczona kadra popełnia błędy w ręcznym sortowaniu)

- Cyfrowe przekazywanie informacji między magazynem a działem Planowania Naprawy usuwa ryzyko zgubienia dokumentacji papierowej

- Automatyczne powiadomienia o zakończeniu regeneracji przyspieszają ponowne wprowadzenie artykułów do obiegu bez ręcznej kontroli stanów

Efektywne rozliczanie mienia i nadzór nad depozytami pracowniczymi

Automatyzacja kontroli zasobów powierzonych eliminuje błędy w rozliczeniach i zwiększa odpowiedzialność personelu za powierzone mienie.

Wprowadzenie cyfrowej karty depozytowej pozwala nam na precyzyjne śledzenie każdego artykułu, który tymczasowo opuszcza bezpośrednie posiadanie użytkownika, na przykład w celu przekazania do pralni lub serwisu. Wykorzystując zaawansowane narzędzia do rozliczania wyposażenia ochronnego, system dokumentuje pełną ścieżkę ruchu między pracownikiem a sekcją depozytów, co jest ważne dla zachowania porządku w ewidencji. W rezultacie każda operacja zwrotu do magazynu lub przekazania do czyszczenia jest rejestrowana w czasie rzeczywistym, co trwale usuwa wątpliwości dotyczące aktualnego stanu posiadania danej osoby.

W sytuacjach, gdy pracownik zgłasza stratę artykułu, oprogramowanie może inicjować odpowiednie procesy administracyjne, wspierając przygotowanie informacji dla działu kadr i płac. Ponadto system dostarcza rzetelne raporty dla księgowości, co pozwala na rzetelne dokumentowanie kosztów mienia zniszczonego lub wycofanego z użytku. Taka transparentność buduje kulturę odpowiedzialności, a jednocześnie przynosi wymierne korzyści finansowe dla firmy, ograniczając wydatki wynikające z braku nadzoru nad środkami ochrony indywidualnej.

Każdy pracownik posiada indywidualną, cyfrową kartę depozytów, dzięki czemu wszystkie rozliczenia stają się w pełni automatyczne, przejrzyste i wolne od konfliktów.

Współpraca z kontrahentami w zintegrowanym łańcuchu dostaw

Automatyzacja wymiany danych z dostawcami i podwykonawcami usług pralniczych trwale eliminuje obieg papierowej dokumentacji w Twoim zakładzie.

Wdrażając nasze rozwiązanie, budujesz spójne środowisko informatyczne, w którym przyjęcie towaru od dostawcy (etap 1) odbywa się bez ręcznego wprowadzania danych. Wykorzystując automatyzację procesów ewidencji odzieży, każda partia zostaje natychmiast wprowadzona na stan, a system generuje elektroniczne potwierdzenia zgodne ze standardami API lub EDI. Ponadto w pełni cyfrowo obsługujemy przekazywanie wyposażenia do pralni i jego powroty (etapy 4 oraz 8), co pozwala na bieżąco monitorować lokalizację każdego elementu bez konieczności sporządzania papierowych protokołów.

Centralizacja informacji w jednym ekosystemie sprawia, że historia transakcji oraz rozliczenia z zewnętrznymi partnerami są zawsze precyzyjne i dostępne w czasie rzeczywistym. Rezygnacja z manualnego przepisywania danych istotnie ogranicza ryzyko pomyłek, co w rezultacie przyspiesza weryfikację dokumentów i ułatwia audyty wewnętrzne. Taka integracja z dostawcami jest ważna dla zachowania ciągłości procesów logistycznych i pozwala na skupienie się na podnoszeniu wydajności operacyjnej całego przedsiębiorstwa.

System łączy Cię z dostawcami i pralnią w jednym obiegu, bez ręcznego przepisywania danych, gwarantując pełną transparentność operacji.

Skalowalne rozwiązania do zarządzania odzieżą i wyposażeniem

Nasze oprogramowanie elastycznie dopasowuje się do specyfiki różnych sektorów, wspierając zarówno średnie przedsiębiorstwa, jak i międzynarodowe korporacje.

Programy projektujemy z myślą o firmach zatrudniających od kilkuset do wielu tysięcy pracowników, co pozwala na sprawne obsługiwanie wolumenów od 500 do ponad 50 000 jednostek asortymentowych. Oferujemy specjalistyczny system do obsługi magazynu odzieży roboczej, który znajduje szerokie zastosowanie w przemyśle produkcyjnym, budownictwie, logistyce oraz sektorze usługowym. Ponadto rozwiązania te sprawdzają się w służbie zdrowia, gdzie precyzyjna ewidencja i identyfikacja zasobów za pomocą nowoczesnych technologii są kwestiami fundamentalnymi dla zachowania ciągłości operacyjnej.

Dlatego nasze narzędzia są chętnie wybierane przez organizacje potrzebujące integracji z systemami klasy ERP czy rozwiązaniami kadrowo-płacowymi. Elastyczność modułów pozwala na monitorowanie zasobów w rozproszonych lokalizacjach, co jest istotne dla zachowania pełnej kontroli nad mieniem firmy. W rezultacie wdrażamy technologie, które realnie odciążają działy BHP i administracji, niezależnie od skali prowadzonych operacji.

System skaluje się od średnich zakładów po wielooddziałowe korporacje z tysiącami pracowników, zapewniając spójność danych w całym przedsiębiorstwie.

FAQ – System zarządzania obiegiem odzieży

Jak działa system TCS.net w pralni przemysłowej?

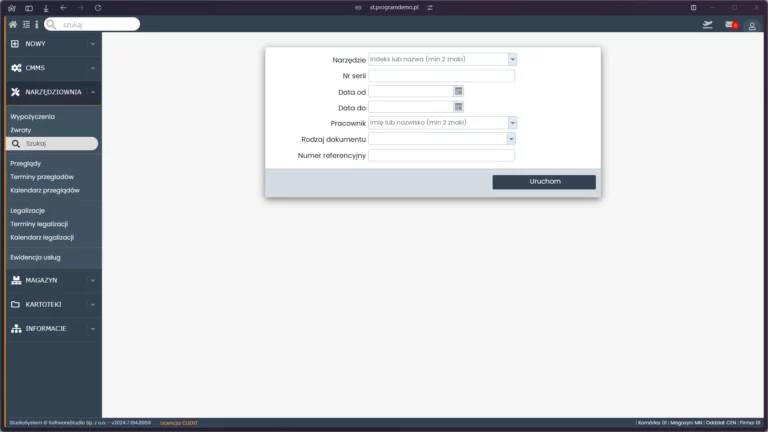

System TCS.net śledzi każdy element odzieży przez wszystkie etapy procesu pralniczego – od momentu przyjęcia, przez pranie i naprawy, aż po likwidację. Dzięki technologii RFID lub kodów kreskowych każda sztuka odzieży otrzymuje unikalny identyfikator, który jest skanowany na wejściu do każdego etapu (przyjęcie, segregacja, pranie, prasowanie, naprawa). System zapewnia pełną kontrolę nad stanem magazynowym oraz przepływem narzędzi w czasie rzeczywistym, eliminując błędy ręcznej ewidencji.

Czy system liczy cykle prania automatycznie?

Tak, system TCS.net automatycznie zlicza każde oddanie ubrania do serwisu pralniczego. Oprogramowanie odnotowuje każdą wizytę odzieży w pralni, co pozwala weryfikować historię prania oraz monitorować stopień zużycia danego elementu. Dzięki temu można kontrolować cykl życia odzieży, planować wymianę na podstawie rzeczywistego zużycia oraz generować zaawansowane raporty do rozliczeń z klientami.

Jakie etapy procesu obejmuje zarządzanie odzieżą?

System TCS.net obejmuje kompletny cykl życia odzieży w dziewięciu kluczowych etapach: dostawca (przyjęcie nowych sztuk), magazyn nowych elementów, odzież używana w obiegu, depozyty (magazynowanie), zwroty z użytkowania, proces naprawy i konserwacji, ponowne wprowadzenie do obiegu oraz końcowa likwidacja. Każdy etap jest zdefiniowany w systemie, co umożliwia pracownikom oraz klientom pełne monitorowanie przebiegu procesu pralniczego w zakładzie.

Dlaczego RFID zastępuje tradycyjną ewidencję?

Technologia RFID w Studio TCS.net umożliwia błyskawiczną identyfikację zwrotów z pralni oraz wydań dla dużych grup pracowników bez ręcznego liczenia każdej sztuki. System automatycznie skanuje wiele elementów jednocześnie, co znacząco redukuje czas obsługi i minimalizuje ryzyko pomyłek w dokumentacji. Mobilne urządzenia z czytnikami RFID pozwalają na kontrolę z dowolnego miejsca, zapobiegając zagubieniom i kradzieżom, a przechowywana historia ruchów umożliwia przeprowadzanie audytów.

Od czego zależy koszt wdrożenia systemu?

Koszt wdrożenia systemu Studio TCS.net zależy od skali działalności pralni, liczby obsługiwanych elementów odzieży oraz zakresu funkcjonalności (np. integracja z technologią RFID, moduły mobilne, dostęp dla klientów). System jest skalowalny i można go dostosować do potrzeb zarówno małych firm, jak i dużych zakładów przemysłowych obsługujących klientów instytucjonalnych. Aby uzyskać szczegółową wycenę dostosowaną do specyfiki Twojej pralni, warto skorzystać z demo systemu lub bezpośredniego kontaktu z SoftwareStudio.

Czy TCS.net integruje się z systemem napraw CMMS?

Tak, Studio TCS.net posiada wbudowaną integrację z działem planowania napraw oraz modułem CMMS (Computerized Maintenance Management System). System automatycznie kieruje zużytą lub uszkodzoną odzież do procesu naprawy, pilnuje terminów konserwacji i legalizacji, a także prowadzi pełną historię serwisowania każdego elementu. Dzięki temu można optymalnie zarządzać cyklem życia odzieży, minimalizować koszty wymiany i maksymalizować zwrot z inwestycji w tekstylia.

Jak klienci mogą monitorować status swoich zleceń?

System TCS.net oferuje dedykowany moduł dostępowy dla klientów, który pozwala na przeglądanie historii pranej odzieży, składanie nowych zleceń online oraz bieżące monitorowanie statusu realizacji usługi. Klienci mają dostęp do informacji, na jakim etapie procesu znajduje się ich odzież (przyjęcie, pranie, prasowanie, gotowe do odbioru), co zwiększa przejrzystość obsługi i buduje zaufanie. Dodatkowo możliwe jest generowanie raportów rozliczeniowych z podziałem na poszczególne działy lub pracowników w przypadku klientów instytucjonalnych.